|

|

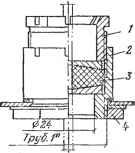

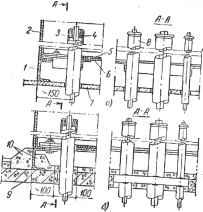

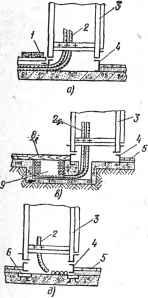

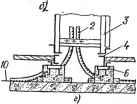

Главная » Монтаж приборов 1 ... 17 18 19 20 21 22 23 ... 51 Небронированные кабели, трубы из цветных металлов и пластмассовые, вводимые в малогабаритные щиты снизу, защищают от механических повреждений (от места их выхода на поверхность до ввода в щиты) посредством стальных защитных труб, перфорированных профилей и т. п. При вводах в щиты кабелей, металлических и пластмассовых труб (кроме защитных), капилляров манометрических термометров снизу (через перекрытия) необходимо устанавливать защитные гильзы. Наиболее распространенные вводные устройства: сальниковый ввод, ввод защитных труб с полуразъемными втулками, ввод металлорукавов, ввод защитных труб или гильз, ввод трубных проводок посредством переборочных соединителей, групповой ввод через люк. Сальниковый ввод (рис. 26) предназначен для прохода кабелей, проводов и труб через стеику щита. В этих вводах могут применяться сальники привертные пластмассовые и стальные (см. табл. 66) привертные типа / 1 2 СКПрт и трубные типа ОКТ. 1 / J Для ввода приборных / капилляров в щиты исполь- зуются специальные сальники (рис. 27). Рис. 26. Сальниковый ввод через стенку щита / - гайка: 2 - труба; 3 - кабель  Рис. 28. Ввод защитных труб через стенку щита с установкой полуразъемных втулок / - втулка; 2-гайка; 3 -труба; 4 -кабель  Рис. 27. Сальниковый ввод для капилляров приборов / - гайка; 2 - гнездо; 3 - уплотнительная резина; 4 - шайба Ввод защитных труб через стеику щита с установкой полуразъемных втулок показан на рис. 28. Ввод металлорукавов через стенку щита осуществляется с помощью соединителей для металлорукавов (см. табл. 69) аналогично тому, как выполняется сальниковый ввод. Ввод защитных труб или гильз снизу щита показан на рис. 29. Примеры выполнения вводов кабелей в каркасные щиты приведены на рис. 30. Рис. 29. Ввод защитных груб или гильз снизу щита о - на металлическом перекрытии; б - на бетонном перекрытии; / - основание щита (швеллер); 2 - щит; 3 - кабель (провод); 4 - разъемные втулки; 5 - резиновый коврик; tf-пол щита; 7 - леталлическое перекрытие; S - водогазопроводные трубы (металлические гильзы); 9 - бетонное перекрытие; дабетоиная подушка

11 \ X <-швеллеТ?= - ВД защитной труб /н1с™ и Вводы трубных проводок через стенку щита выполняют с помощью переборочных соединителей (см. табл. 77-80). Групповой ввод электрических проводок осуществляется через люк, вырезанный в стенке щита при его изготовлении. Размеры люков рпределяются проектом в зависимости от числа и размеров вводов. При монтаже крышку люка снимают, просверливаются в ней отверстия, соответствующие расположению вводов, устанавливают сальники, втулки, переборочные соединители или другие вводимые устройства и крышку ставят на место. После этого выполняется монтаж вводов. 9.4. Заземление щитов и пультов. Заземлению подлежат металлические щиты и пульты всех назначений, на которых устанавливаются приборы, аппараты и другие средства автоматизации, вспомогательные металлические конструкции для установки электроприемников и аппаратов управления. Не требуется заземлять отдельно стоящие щиты и пульты, предназначенные для установки неэлектрических приборов и средств автоматизации, например пневматических приборов и регуляторов (без электропитания), манометров и т. п. Электрическая проводка стационарного освещения таких пщтов (если оно требуется) выполняется в заземленной стальной трубе (вплоть до ввода в осветительную арматуру). Щиты и пульты к заземляющей сети автоматизированного объекта присоединяют посредством заземляющих проводников. Заземляющие проводники разделяются на магистральные и радиальные (рис. 31). Магистральными заземляющими проводниками выполняется заземление в питающей сети, т. е. от источников питания до щитов и сборок питания системы автоматизации.  -Л !Ш .9 10 .Л Рис. 31. Пример сети заземления системы автоматизации / - магистральные заземляющие проводники; 2 - то же, радиальные; 3 - проводники дополнительного заземления; 4 - заземляющая сеть автоматизируемого объекта; 5 - отдельно стоящий прибор и т. п.; 6 - датчики; 7 - электропривод задвижки (вентиля); 3 -аппарат управления; 9 -места контактных (металлических) соединений отдельных панелей щитов; 10 - щит; - источник питания Рягтиальные заземляющие проводники применяются при заземлении R паспределитепьной сети, т. е. от щитов и сборок питания до тяновленных на щитах и пультах электроприемников системы автоматизации, а также от первичных приборов и датчиков до вторичных приборов и регулирующих устройств. В питающей сети в качестве магистральных заземляющих проводников, как правило, используются: а) при питании от сетей с глухозаземленнои нейтралью - нулевые проводники, стальные трубы электропроводок, алюминиевые оболочки кабелей; б) при питании от сетей с изолированной нейтралью - отдельные медные и алюминиевые жилы проводов и кабелей, стальные трубы электропроводок, алюминиевые оболочки кабелей. В распределительной сети в качестве радиальных заземляющих проводников обычно используются: а) при питании от сетей с глз^озаземленной нейтралью для однофазных электроприемииков - отдельные медные и алюминиевые жилы проводов и кабелей, стальные трубы электропроводок, алюминиевые оболочки кабелей (использование нулевых проводников для заземления однофазных электроприемников запрещается); для трехфазных электроприемииков - нулевые проводники, стальные трубы электропроводок, алюминиевые оболочки кабелей; б) при питании от сетей с изолированной нейтралью - отдельные медные и алюминиевые жилы проводов и кабелей, стальные трубы электропроводок, алюминиевые оболочки кабелей. Стальные тонкостенные и электросварные трубы разрешается использовать в качестве заземляющих проводников при толщине их стенок не менее 1,5 мм и только при прокладке внутри помещений. Щиты и сборки питания системы автоматизации должны, как правило, иметь дополнительное заземление. Рекомендуется предусматривать дополнительное заземление щитов и пультов и всех других назначений (см. рис. 31), если это не связано с трудностью выполнения. Дополнительное заземление осуществляется путем присоединения заземленных в соответствии с приведенными выше требованиями щитов и пультов К близрасположенным заземляющим проводникам сети заземления автоматизированного объекта или к металлоконструкциям производственного назначения и зданий, металлическим открытым стационарным трубопроводам всех назначений, кроме трубопроводов горючих и взрывоопасных смесей, канализации и центрального отопления. Соединения и присоединения стальных заземляющих проводников выполняют сваркой. Если сварку выполнить нельзя, то допускаются болтовые соединения, при этом места болтовых соединений хорошо зачищают и смазывают техническим вазелином. Минимально допустимые площади сечения заземляющих проводников: 1 мм2 - для медных и 2,5 мм - для алюминиевых. Если в электроустановках систем автоматизации применяются медные провода и кабели площадью сечения 0,75 мм, то в качестве заземляющих проводников используются два проводника. Не допускается использовать в качестве заземляющих проводников броню и свинцовые оболочки, кабелей, металлорукава, металлоконструкции коробов и лотков, так как они заземляются как элементы, которые вследствие повреждения изоляции проводов и кабелей могут оказаться под напряжением. 166. Минимальные допустимые размеры стальны5с заземляющих проводников В зданиях В наруж- В земле ных установках Диаметр круглых проводников, мм........... 5 6 6 Прямоугольные прозодники: площадь сечения, мм . . 24 48 48 толщина, мм...... 3 4 4 Толщина полок угловой стали, мм........... 2 2,5 4 Толщина стенок стальных водогазопроводных труб, мм . 2,5 2,5 3,5 Толщина стенок тонкостенных труб, мм........ 1,5 Не допускается Глава 10 МОНТАЖ ТРУБНЫХ ПРОВОДОК 10.1. Назначение и классификация трубных проводок. Трубной проводкой системы автоматизации называется совокупность проложенных и закрепленных труб и трубных кабелей (пневмокабе-лей) с относящимися к ним соединительными и присоединительными устройствами, крепежными деталями, установочными и защитными конструкциями. Трубные проводки по назначению бывают: импульсные, передающие воздействие (импульсы) контролируемой или регулируемой среды от отборных устройств к чувствительным элементам первичных приборов, датчиков или регуляторов (например, проводки, подводящие импульсы давления, отбираемые до и после диафрагмы к дифманометру или от отборочного устройства давления к манометру и т. п.); командные, передающие командные импульсы от передающих к приемным элементам приборов и средств автоматизации (например, от датчика к регулирующему прибору или от регулятора к исполнительному механизму); питающие, подводящие жидкость или газ для питания приборов и средств автоматизации вспомогательной энергией (например, коллекторы сжатого воздуха на щитах, маслопроводы, подводящие масло к гидравлическим регуляторам от маслонасосных станций); выбросные (сливные), отводящие отработавшие жидкости или газы, конденсат, продукты продувки трубных проводок и т. п.; обогревные, подводящие и отводящие теплоносители для обогрева трубных проводок, отборных устройств, приборов, щитов ит. п.; охлаждающие, подводящие и отводящие охлаждающую среду к отборным (приемным) устройствам; вспомогательные, подводящие инертные вещества к импульсным проводкам для предохранения отборных устройств от засорения или для предохранения приборов от действия измеряемых агрессивных сред, а также создающие параллельный проток части продукта из технологического трубопровода для ускорения подачи проб продукта к удаленному от трубопровода прибору (например, к автоматическому анализатору жидких нефтепродуктов и др.)- В зависимости от места монтажа трубиые проводки делятся на внутренние, проложенные в закрытом помещении; наружные, проложенные по наружным стенам зданий и сооружений, между ними и под навесами, и внутрищитовые, проложенные внутри щитов. Для трубиых проводок используют труоы и пневмокаоели в соответствии с проектом. Наибольшее применение получили такие трубы: стальные водогазопроводные (см. табл. 13) - обыкновенные и легкие с условным проходом 8, 15, 20, 25, 40 и 50 мм для трубных пооводок всех назначений как внутри, так и вне помещений; стальные бесшовные холоднодеформированиые (см. табл. 14) из углеродистых и легированных сталей наружным диаметром 8, 10, 14 и 22 мм с толщиной стенки не менее 1 мм для трубных проводок, где нельзя использовать водогазопроводные трубы; бесшовные холодно- и теплодеформированные из коррозионно-стойкой стали (см. табл. 15) с наружным диаметром 8, 10, 14 и 22 мм и толщиной стенки не менее 1 мм для импульсных и командных проводок, когда из-за агрессивной среды использовать другие трубы невозможно; медные (см. табл. 17) с наружным диаметром 6, 8 и 10 мм и толщиной стенки не менее 1 мм для импульсных и командных проводок, когда из-за агрессивной среды применять стальные бесшовные трубы нельзя, а также для командных проводок от пневматических датчиков и регуляторов; алюминиевые и из алюминиевых сплавов (см. табл. 18) с наружным диаметром 8 и 10 мм и толщиной стенки не менее 1 мм для импу.чьсиых и командных проводок в условиях агрессивных сред, к которым алюминий стоек; полиэтиленовые (см. табл. 21) преимущественно для командных проводок систем пневмоавтоматики в условиях агрессивных сред, к которым материал труб стоек, в сырых помещениях, а также при наличии вибрации и сотрясений; поливииилхлоридные (см. табл. 22) для командных проводок пневматической автоматики и для проводок внутри щитов; резиновые (см. табл. 23) с внутренним диаметром 8 мм и толщиной стенки 1,25 мм для подключения к приборам, измеряющим разрежения и малые давления (напоромеры, тягомеры, тягонапо-ромеры). Резиновые трубки (кроме тепло- и морозостойких) могут использоваться при давлении до 0,14 МПа и температуре -30...-f50°C. Полиэтиленовые трубы применяют при температуре окружающей среды -60... +50°С. Рабочее давление выбирают в зависимости от транспортируемой среды и ее температуры. 166. Зависимость рабочего давления полиэтиленовых труб от транспортируемой среды и ее температуры Транспортируемая среда Температу- Максамаль- ра, °С ное рабочее давление, МПа Неопасная, к которой полиэтилен стоек......., . . . , 20 0.6 30 . 0,5 40 0,3 50 0,2 60 0,1 Опасная, к которой полиэтилен стоек............ 20 0,5 30 0,3 40 ОЛ Неопасная, к которой полиэтилен условно стоек........ 20 0.3 30 0,2 40 0,1 Химическая стойкость пластмассовых труб к агрессивным средам при температуре 20°С приведена в табл. 167. 167. Химическая стойкость платмассовых труб к агрессивным средам

Примечание. С -стойкий, УС -условно стойкий, НС -i В качестве командных трубных проводок систем пневматической автоматики широко применяют пневматические и пиевмоэлек-трические кабели (см. табл. 31). По сравнению с металлическими трубами они имеют существенные преимущества: большая строительная длина (до 150 м), стойкость к агрессивным средам и вибрации, невысокая стойкость и, кроме того, упрощается выполнение монтажных работ. Пневмокабели применяют для неподвижной прокладки при температуре окружающей среды -40... +60°С и условном давлении среды в трубах 0,6 МПа при температуре 20°С. При повышении температуры допустимое рабочее давление в трубах пневмокабеля снижается (см. табл. 166). Рекомендуемый сортамент и материал труб для наиболее распространенных импульсных трубных проводок приведен в табл. 168. 168. Рекомендуемый сортамент н материал труб для импульсных трубных проводок

Наружный диаметр. Монтаж трубных проводок выполняется по рабочим чертежам проекта и, как правило, по проекту производства работ в две стадии. К работам первой, подготовительной стадии относятся: приемка и контроль качества материалов, деталей и арматуры для монтажа трубных проводок; заготовительные работы (правка, очистка, резка, гнутье, нарезка резьб, сверление отверстий, окраска труб, сборка трубных блоков); складирование труб и трубных блоков; разметка трассы трубных проводок и мест установки опорных конструкций; подготовка, установка и закрепление опорных конструкций; подготовка проходов через стены и перекрытия для прокладки трубных проводок; транспортирование труб и трубных блоков. К работам второй стадии относятся: монтаж труб и трубных блоков (транспортирование в зоне монтажа, подъем на проектную отметку, прокладка, соединение, закрепление и маркировка труб); испытание и сдача трубных проводок. 10.2. Подготовка и заготовка труб. Все операции по подготовке и заготовке труб, как правило, выполняются на монтажно-заготовительных участках монтажных организаций. При приемке труб их осматривают, проверяют маркировку, кривизну, резьбу (на водогазопроводных трубах), отсутствие видимых невооруженным глазом пороков. Трубы не должны иметь трепдан, раковин и других дефектов, снижающих их прочность. - При заготовке труб выполняют такие операции: правку, очистку, разметку, резку и снятие заусенцев, развальцовку, сверление отверстий, нарезку резьбы, гнутье и окраску. Трубы, имеющие недопустимую кривизну, выправляют с помощью специальных приспособлений. Медные трубы, поступившие неотожженными, подвергают отжигу перед правкой, гнутьем и развальцовкой. Очищают трубы, как правило, в прямых заготовках труб. Для очистки стальных труб от ржавчины и грязи применяют механические способы очистки (щетки и ершики с электро- или пневмоприводом и другие приспособления). После очистки с поверхности труб удаляют металлическую пыль и трубу продувают воздухом. При разметке труб пользуются измерительным инструментом (металлической линейкой, метром, измерительной рулеткой, штангенциркулем, чертилкой и т. п.). При разметке указывают места реза, оси, контуры отверстий под штуцера, точки начала и конца изгиба линии, фасонной обрезки концов труб и т. п. Места реза в гнутых деталях и элементах трубных проводок размечают после гнутья. Режут трубы ручными машинами, инструментом (см. главы 5 и 6), а также на трубоотрезиых станках (см. табл. 141). При резке труб необходимо выполнять такие требования: труба должна быть отрезана под заданным углом к оси трубы до конца без излома; с внутренней и наружной поверхностей трубы не должно быть заусенцев; после резки ручными труборезами концы труб не должны иметь завальцовки. Гнут трубы на трубогибочных станках (см. табл. 140) и ручными трубогибами (см. табл. 102, 103). При изгибе на изогнутой части трубы не должно быть складок, трещин и других дефектов, яльность сечения металлических труо в местах изгиоа не °ппжна превышать 10% (овальность определяют отношением ч^ости между наибольшим и наименьшим наружным диаметром ИЗОГНУТОЙ трубы к наружному диаметру трубы до гнутья). Сварной шов водогазопроводной трубы должен сохранять прочность, для чего его рекомендуется располагать под углом 45° к нейтральной лиш5и изгибаемой трубы. , Минимальный радиус внутренней кривой изгиба труб составляет: для стальных труб, изгибаемых в холодном состоянии, - не менее четырех наружных диаметров, а изгибаемых в горячем состоянии- не менее трех наружных диаметров; для медных труб, изгибаемых в холодном состоянии,не менее двух наружных диаметров; для отожженных труб из алюминия и алюминиевых сплавов, изгибаемых в холодном состоянии, - не менее трех наружных диаметров; для труб из полиэтилена низкой плотности -не менее шести наружных диаметров, из полиэтилена высокой плотности -не менее десяти наружных диаметров; для полиэтиленовых труб, изгибаемых в горяыем состоянии (в кипящей воде, в приспособлениях, обогреваемых газом, в электронагревателях и т. п.), -не менее трех наружных диаметров; для поливинилхлоридных труб -не менее трех наружных диаметров. Минимальный радиус внутренней кривой изгиба пневмокабеля должен быть не менее десяти наружных диаметров для температур до -40°С. Нарезку резьбы на водогазопроводных трубах выполняют на трубонарезных станках (см. табл. 142) или вручную клуппами. Резьба на трубах и соединительных частях должна быть чистой, без выкрашивания и заусенцев. Не допускается сорванная или неполная резьба, составляющая более 10% ее длины. Отверстия в стальных трубах сверлят на сверлильных станках (см. табл. 148), а также ручными электро- или пневмомашинами. Окрашивают трубы в специально оборудованных помещениях с приточно-вытяжной вентиляцией. Краску на поверхность труб наносят пистолетами-краскораспылителями (см. табл. 139), в специальных установках и ручными кистями. Поверхность труб перед нанесением краски очищают, а в необходимых случаях - обезжиривают. Окрашенные поверхности труб должны быть гладкими, без пропусков, морщин и трещин. Если нет соответствующих указаний в проекте - цвет покрытия принимают черным. 10.3. Соединение труб и пневмокабелей. При монтаже трубных проводок применяют неразъемные и разъемные соединения. К неразъемным соединениям относят такие, которые можно разобрать, только нарушив целость трубы, или для разъема которых необходимо вращение одной или нескольких соединенных труб. В условиях монтажа неразъемные соединения чаще всего выполняют сваркой или пайкой и применяют их в основном для соединения труб на трассе. К разъемным соединениям относят соединения, которые можно разобрать без нарушения целости трубы или разъем которых происходит без вращения соединенных труб. Их применяют при подключении труб к приборам и средствам автоматизации, при разветвлении труб, около уплотненных проходов через стены и пере-

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||