|

|

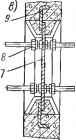

Главная » Монтаж приборов 1 ... 20 21 22 23 24 25 26 ... 51 Окрашенные поверхности должны быть гладкими, ровными, без пропусков и морщин. Цвет окраски, в зависимости от заполняющей проводку среды, указывается в проекте. При отсутствии соответствующих указаний цвет покрытия принимается черным. Трубы из цветных металлов (как правило) и пластмассовые трубы не окрашивают. 10.6. Проходы трубных проводок через стеиы и перекрытия зданий и сооружений. Проходом называется проем в стене или перекрытии зданий и сооружений, либо заделанная в стене или перекрытии закладная часть (гильза, патрубок, стальная плита с переборочными соединителями или с вваренными патрубками), через которые трубные проводки переходят из одного помещения в другое или наружу. Проходы трубных проводок подразделяются на проходы одиночных и групповых трубных проводок и в зависимости от классификации смежных помещений выполняются открытыми или уплотненными. Открытыми называются проходы, выполненные в виде проемов в стенах и перекрытиях зданий и сооружений (для групповых трубных проводок) или гильз и патрубков, заделанных в стены и перекрытия (для одиночных проводок), через которые проходят трубные проводки и которые не требуют уплотнения герметизирующими материалами, но могут уплотняться легко съемными замазками или мастиками. Открытые проходы должны иметь обрамления, исключающие разрушение проемов в процессе эксплуатации. Уплотненными называются проходы, выполненные посредством стальных плит с установленными на них переборочны.ми соединителями или с вваренными в них стальными патрубками коробов с песочным затвором (для групповых проводок и пневмокабеля) или посредством гильз с сальниками (для одиночных проводок). Стальные плиты, гильзы и патрубки уплотненных проходов заделывают в строительные конструкции зданий так, чтобы газы, пары и пыль не проникали в соседние помещения. Уплотненные проходы выполняются в таких случаях: когда по условиям эксплуатации смежные помещения не должны сообщаться друг с другом; при переходе из одного взрыво- или пожароопасного помещения в другое взрыво- или пожароопасное помещение; при переходе из взрыво- или пожароопасного помещения в невзрыво- или непожароопасное помещение. Проемы в стеновых панелях и панелях перекрытий и установку в них закладных частей (обрамлений, гильз, патрубков и т. п.) выполняют прв изготовлении этих панелей, а в кирпичных и бетонных стенах или перекрытиях - при производстве строительных работ. 1 Проходы через стены и перекрытия зданий и сооружений и их изоляция несгораемыми материалами в пожароопасных помещениях должны быть предусмотрены в проекте и выполнены строительными организациями иа основании строительных заданий. Открытые проходы через наружные стены или через стены между отапливаемыми и неотапливаемыми помещениями, а также через внутренние стены и перекрытия сырых, пыльных помещений и помицений с химически активной средой после прокладки в иих трубных проводок заделывают кирпичом и уплотняют цементными, глиняными и другими негорючими растворами (для проемов) и мастиками (для гильз). Открытые проходы пластмассовых труб (пучков труб) и пневмокабелей через внутренние стены нормальных помещений выполняются посредством гильз, заделанных в стенах, или через строительные проемы. В гильзы с обеих сторон устанавливают пластмассовые втулки. Внутренний диаметр гильзы на 10-15 мм превышает наружный диаметр пневмокабеля, трубы или пучка труб. Типы проходов в зависимости от классификации основных и смежных помещений следует выбирать по данным табл. 178. Примеры проходов трубных проводок через стены помещений показаны на рис. 45, 46.  Молее 200   Рис. 45. Открытые проходы трубных проводок через стены помещений а -для труб и пневмокабелей через впутреивие стены нормальных помещений (втулка устанавливается для пластмассовых труб к пневмокабелей); б -для пластмассовы.х труб н пневмокабелей, проложенных в коробе, через стены между отапливаемыми и неотапливаемыми помещениями; в - для одиночных стальных труб через наружные стены или через стены между отапливаемыми и неотапливаемыми помещениями; г - для групповых трубных проводок (однослойных блоков) через наружные стены или через стеиы между отапливаемыми или неотапливаемыми помещениями (при проходе через внутренние стены нормальных помещений уплотнения прохода ве требуется); 1 - патрубок; 2 - втулка; 3 - отрезок короба; 4 - короб; 5 - шлаковата; 6 ~ закладная труба; 7 -асбестовое уплотнение; S -стальная труба; 9 - обрамление; /О - перфорированный уголок; - уплотнение 10.7. Требования к прокладке трубных проводок высокого давления и низкого вакуума. Монтаж трубных проводок высокого давления (на рабочее давление свыше 10 до 100 МПа) и низкого вакуума (с абсолютным давлением более 4,66 кПа) осуществляется в соответствии с требованиями СНиП П1-34-74, проекта и специальных инструтщий. 178. Типы проходов трубных проводок в зависимости от классификации основных и смеишых помещений Классификация основных помещениЁ Классификация смежных помещений

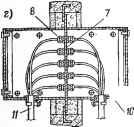

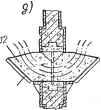

взрыво-и пожароопасные Нормальные, влажные отапливаемые неотапливаемые Сырые, особо сырые Пыльные с химически тивной средой Взрыво- и пожароопасные Уплотненный Примечание. Под основными понимаются помещения, для агрегатов которых проектируется система автоматизации; под смежными - помещения, отделенные от основных стенами, перегородками или перекрытиями. Все элементы трубных проводок высокого давления и сварочные материалы, поступающие на склад монтажной организации, должны подвергаться внешнему осмотру и иметь следующие документы: сертификаты на материалы (трубы, электроды, флюсы и т. п.) заводов-изготовителей; паспорта на изделия (арматуру, соединительные части, крепежные изделия и т. п.); копии ведомостей      Рис. 46. Уплотненные проходы трубных проводок через стены взрывоопасных помещений а - одиночных труб и пневмокабелей (втулку устанавливают для Пластмассовых труб и пневмокабелей); б - групповых трубных проводок посредством стальной плиты с патрубком; е - то же, с переборочными соединителями; г - пластмассовых труб или пневмокабелей посредством стальной плиты с металлическими переборочными соединителями (защитный короб предназначен для защиты концов труб); S - пневмокабелей посредством короба. - сальник; 2 -Гильза; 3 -втулка; 4 - труба; 5 - стальная плита с патрубками; 6 - соединитель; 7 - стальная плита; 8 - переборочный соединитель; 9 - закладная деталь; 10 - короб; Ч - пневмокабель; 12 - песок индивидуальной приемки труб на складе заказчика и акты на обезжиривание элементов трубных проводок, предназначенных для заполнения кислородом. Результаты проверки труб, изделий и сварочных материалов оформляются актом, в котором указывают их соответствие проектным спецификациям, наличие необходимой технической документации и допустимость выдачи этих изделий и материалов в монтаж. Обработку труб высокого давления осуществляют по специальным технологическим картам. Трубы из легированных сталей разрезают только механическим способом. После резки трубы каждый ее отрезок в месте реза проверяют на соответствие наружного, внутреннего диаметров и тол- щины стенки размерам, установленным ГОСТом или ТУ, а также на отсутствие расслоений, трещин и других дефектов в металле трубы. Концы труб под линзовые уплотнения обрабатывают в соответствии с ГОСТ 9400-75. Подготовку кромок труб, предназначенных для сварки, ведут только механическим способом. Резьбу на трубах нарезают по второму классу точности (ГОСТ 16093-70*) с последующим внешним осмотром (чистота профиля резьбы) и проверкой мерительным инструментом (длина резьбы, длина сбегов, наружный диаметр резьбы) и калибрами (средний диаметр резьбы). Правильность за-готовки торцов труб под сварку проверяют угольником. Зазор между торцом трубы и прилегающей стороной угольника не должен превышать 0,5 мм. Правильность разделки кромки трубы проверяют специальным шаблоном, контролирующим угол скоса и форму разделки. Отклонение угла не должно превышать значений, указанных в чертеже или техИологической карте. На годные трубы наносится клеймо монтажной организации на расстоянии 200 мм от торца трубы. Трубы, концы которых обработаны для сборки на фланцах, комплектуют фланцами. На боковые поверхности фланцев наносят номера труб, их концов и клеймо монталсной организации. Каждая заготовленная труба с комплектующими деталями перед выдачей ее в монтаж проходит гидравлическое испытание пробным давлением в соответствии с ГОСТ 356-68 и выдержкой в течение 5 мин. Укомплектованные фланцами трубы заглушают с обоих концов деревянными пробками, а все обработанные поверхности смазывают консистентной смазкой (не смазывают трубы, заполняемые кислородом). При подготовке и монтаже труб высокого давления по возможности следует избегать их гнутья, применяя- специальные отводы и угольники. Арматура высокого давления до передачи в монтаж должна быть расконсервирована, осмотрена и подвергнута гидравлическому испытанию на прочность и плотность пробным давлением в соответствии с ГОСТ 356-68 и выдержкой в течение 5 мин. При этом плотность закрытия клапана проверяют подачей под него пробного давления, равного рабочему давлению. По результатам испытаний арматуры составляется протокол, в котором указываются данные проведенных испытаний и допустимость выдачи арматуры в монтаж. Перед сборкой трубных проводок со всех уплотнительных поверхностей труб, линз, арматуры и фасонных деталей удаляют консервирующие смазки. Уплотнительные линзы перед установкой на трубных провод- ках с рабочей температурой до 200С (кроме проводок, заполняемых кислородом) смазывают солидолом или другим консистентным смазочным материалом, не засоряя проходов трубы. Линзы монтируемые на трубных проводках с рабочей температурой выше 200°С, устанавливают на место после промывки, ие смазывая. Перед сборкой фланцевых соединений, уплотняемых на линзах, проверяют качество обработки линз и уплотнительных поверхностей труб и арматуры. Расстояния в свету между трубами должны обеспечивать удобную их сборку на фланцах или других соединениях. При сборке фланцевого соединения для предотвращения перекосов болты затягивают постепенно поочередным завертыванием гаек при трех болтах и переменным (крест-накрест) - при четы- оех Окончательно гайки затягивают специальными ключами с регулируемым крутящим моментом, при этом следят за параллельностью фланцев и торцов труб. При сварке труб все электроды и флюсы не более чем за 2 - 3 ч до сварки просушивают при температуре 220-250°С в течение 3-4 ч. Применять сварные соединения при изготовлении элементов трубных проводок ра.чрешается в случаях, предусмотренных проектом. Заменять фланцевые соединения сварными без разрешения проектной организации нельзя. Сварные соединения элементов трубных проводок высокого давления после окончания монтажа пцательно осматривают, проверяют сплошность стыков (просвечиванием рентгене- или гамма-лучами, магнитографированием), проводят гидравлическое испытание. На принятых сварных соединениях рядом с клеймом сварщика выбивают клеймо контролера и порядковый номер стыка в соответствии с ведомостью на производство сварочных работ. Трубы высокого давления крепят только хомутами. Безметизное крепление трубных проводок высокого давления, а такие крепление нескольких труб одним хомутом запрещено. Конструщии для крепления труб должны быть прочно закреплены к основанию. 179. Расстояния между опорами (креплениями) трубных проводок высокого давления, м Наружный диаметр трубы, мм, до: 15 , , . ,.............. 11-1,5 25 , ,..........,..... 1,5-2 35 , , ................ 2-3 Для трубных проводок низкого вакуума (с абсолютным давлением более 4,66 кПа) применять пластмассовые трубы и трубный кабель нельзя. Трубные проводки низкого вакуума выполняют на всем протяжении из труб одних марки и диаметра. Переход на другую марку или диаметр допускается только в местах подключения проводок к приборам и средствам автоматизации. Трубы, арматура и соединительные части должны быть очищены механическим путем от грязи и ржавчины, промыты водой, просушены и продуты .сухим сжатым воздухом (или инертным газом), очищенным от масла и пыли. Для фланцевых соединений вакуумных проводок применяют резиновые прокладки (при температуре -20 .-Ь130°С) и фторопластовые (-75 ... -Ь-200°С). При сварке и пайке вакуумных проводок необходимо соблюдать определенные правила: форма подготовки торцов труб под сварку и зазор между стыкуемыми трубами должны соответствовать ГОСТ 5264-69; кромки труб и присадочный материал (при газовой сварке) очищают до блеска и обезжиривают; зазоры между спаиваемыми концами должны быть минимальными, но обеспечивающими заполнение расплавленным припоем всех пор и неровностей в месте спая, при этом температура плавления припоя должна быть выше рабочей температуры прОводок не менее чем на бСС; должны быть обеспечены равномерность нагрева и охлаждения стыков после пайки и правильность выбора температуры нагрева спаиваемых деталей; готовый шов тш,ательно очищают от следов флюса и промывают. 10.8. Испытания трубных проводок. После окончания монтажа трубные проводки подвергаются внешнему осмотру и испытаниям на прочность и плотность. При проведении этих испытаний участия представителей Госгортехнадзора СССР не тргебуекн. При внешнем осмотре проверяют отсутствие видимых повреждений, правильность и надежность крепления и соединения. Прочность и плотность смонтированных трубных проводок определяют гидравлическим или пневматическим испытанием путем создания в них пробного давления Pup- Гидравлическими испытаниями проверяется прочность и плотность импульсных и вспомогательных трубных проводок, заполняемых жидкостями, а также негорючими и нетоксичными газами, командных гидравлических проводок, обогревных и питающих проводок и проводок, предназначенных для работы при низком вакууме. Прочность импульсных и вспомогательных трубных проводок, заполняемых горючими и токсичными газами, а также кислородом, проверяют гидравлическими испытаниями, а их плотность - пневматическими. Исключение составляют трубные проводки, заполняемые кислородом и работающие при давлении меньше 0,07 МПа, прочность которых проверяется пневматическими испытаниями. Прочность и плотность трубных проводок при наружном диаметре труб до 10 мм и пробном давлении до 0,25 МПа можно определять пневматическими испытаниями. Прочность и плотность трубных проводок, предназначенных для работы при низком вакууме, проверяют гидравлическими испытаниями. Испытанию, как правило, подвергается вся линия от места отбора до прибора или датчика. В технически обоснованных случаях допускается испытывать линию по частям. Перед проведением испытаний трубные проводки отсоединяют от приборов и отборных устройств, продувают сжатым воздухом (или инертным газом), а в необходимых случаях - промывают и плотно заглушают. Пробное давление Рпр, создаваемое в трубных проводках, составляет: при рабочих давлениях до 0,5 МПа - 1,5 Рр (Рр - рабочее давление), но не менее 0,2 МПа; при рабочих давлениях свыше 0,5 МПа-1,25 Рр, но не менее 0,3 МПа. Исключение составляют трубные проводки: выполненные полиэтиленовыми и поливинилхлоридными трубами, предназначенные для работы при рабочем давлении до 0,14 МПа, которые испытываются пневматическим давлением 0,3 МПа, а предназначенные для работы при рабочем давлении свьш1е 0,14 МПа испытываются гидравлическим давлением, равным 1,5 Рр; предназначенные для работы под низким вакуумом, которые испытываются на прочность и плотность давлением 0,15 МПа; заполняемые кислородом, рассчитанные на рабочее давление до 0,07 МПа, которые подвергаются пневматическому испытанию при пробном давлении, равном рабочему, увеличенному на 0,03 МПа. При гидравлических испытаниях в качестве испытательной среды применяется вода, нагнетаемая насосом трубы до нужного давления, определяемого по манометру. При испытаниях зимой (при температуре окружающего воздуха ниже -5°iC) в качестве йены- тательной среды используют индустриальное масло (марок-12, 20, 20В) или растворы хлористого кальция в воде. При испытаниях устройство для подвода воды должно находиться в самой нижней точке испытуемой проводки, а устройство для отвода воздуха - в самой верхней точке. При испытательном давлении трубные проводки выдерживают в течение 5 мин, затем давление снижают до рабочего и тщательно их осматривают, прн этом металлические проводки обстукивают молотком массой не более 0,5 кг. Трубиые проводки считаются годными к эксплуатации, если при гидравлических испытаниях не обнаружено падения давления, а при осмотре-течей, трещин, выпучин и запгтений. После окончания испытаний из трубных проводок спускают испытательную жидкость и продувают их сжатым воздухом. При пневматических испытаниях в качестве испытательной среды берется воздух, а если его применять нельзя (например, для проводок, заполняемых кислородом) - азот или другой инертный газ. При пневматических испытаниях на прочность давление в трубной проводке поднимают до пробного и выдерживают в течение 5 мин, затем испытательное давление снижают до рабочего, осматривают трубные проводки и выявляют дефекты. При пневматических испытаниях на плотность (в случае гидравлических испытаний- на прочность) давление в трубной проводке поднимают до пробного и выдерживают в течение времени, необходимого для осмотра и выявления неплотностей. Для выявления дефектов при осмотре применяют пенообразующие растворы (мыльную воду, например). Трубные проводки считаются годными к эксплуатации, если при пневматических испытаниях не обнаружено падения давления, а также выпучин, трещин и неплотностей (по образованию мыльных пузырей). После окончания гидравлических или пневматических испытаний составляют акт по установленной форме. Глава 11 МОНТАЖ ЭЛЕКТРИЧЕСКИХ ПРОВОДОК 11.1. Назначение, классификация и область применения электрических проводок. Электрической проводкой (электропроводкой) называется -совокупность проложенных проводов и кабелей, цепей измерения, регулирования, управления, питания, сигнализации . н т. п. с относящимися к ним средствами крепления, поддерживающими и защитными конструкциями. Электропроводки служат для соединения приборов и средств автоматизации, устанавливаемых вне щитов и пультов, с приборами и аппаратурой, расположенными на щитах и пультах, а также для соединения между собой. Электрические проводки систем автоматизации имеют напряжение до 400 В переменного и до 440 В постоянного тока. По месту прокладки электропроводки делятся на наружные и внутренние. Наруоюные электропроводки - проводки, проложенные по наружным стенам зданий и сооружений, между ними (по эста- кадам) и под навесами. Внутренние электропроводки - щовокт, проложенные в закрытых помещениях. По способу выполнения электропроводки разделяются на открытые и скрытые: открытые - проложенные по поверхности стен и потолков, по фермам и т. п.; скрытые - проложенные в конструктивных элементах зданий и сооружений (стенах, полах, перекрытиях) или кабелем в земле. По способу прокладки электропроводки разделяются на проводки, прокладываемые в защитных трубах, коробах, лотках, мостах, по кабельным конструкциям, на подвесках, в каналах, туннелях и т. п., а также в земле (траншеях). Электропроводки, в зависимости от назначения, выполняются контрольными (для цепей измерения, регулирования, управления, защиты и др.), компеисационными (для цепей измерения) и силовыми (для силовых цепей) кабелями, установочными и термоэлектродными (компенсационными) проводами. Кабели и установочные провода применяются с медными и алюминиевыми жилами, а термоэлектродные (компенсационные) провода и кабели - с жилами из специальных сплавов. Наиболее часто применяются кабели и провода с площадью сечения медных жил: 1; 1,5 и 2,5 мм и алюминиевых - 2,5 и 4 мм2. Основные характеристики и область применения кабелей, число жил и площадь сечения кабелей, технические характеристики установочных и термоэлектродных (компенсационных) проводов и кабелей см. в табл. 24-29. Провода и кабели с медными жилами в системах автоматизации применяются: в цепях термометров сопротивления и термопар; в цепях измерения, управления, питания и сигнализации и т. п. (в том числе в цепях телемеханических устройств) напряжением до 60 В прн площади сечения жил проводов и кабелей до 0,75 мм; для электропроводок систем автоматизации технологических процессов электростанции с генераторами мощностью от 100 МВт и более; во взрывоопасных установках; в установках, подверженных вибрации; для электропроводок зрелищных предприятий (например, систем кондиционирования воздуха и т. п.), прокладываемых в зрительном зале с числом мест 800 и более, на сцене, арене, в киноаппаратной, на чердаке, в помещениях управления аккумуляторной; для открытых электропроводок в чердачных помещениях со сгораемыми конструкциями. Приведенные указания ие распространяются на производства, отдельные установки и уникальные сооружения, для которых выбор материала жил проводов и кабелей определяется специальными требованиями. В остальных случаях могут применяться провода и кабели с алюминиевыми жилами. Сечение проводов и кабелей системы электропитания средств автоматизации выбирают по максимально допустимой токовой нагрузке и механической прочности с последующей проверкой по потерям напряжения. Лри выборе сечения жил проводников расчетный ток определяется двумя условиями: расчетной токовой нагрузкой и номи- альным током или током срабатывания защитного аппарата. Рас- ртиый ток должен быть равен или меньще допустимой длительной токовой нагрузки, указанной в табл. 180-182. 180 Допустимые длительные токовые нагрузки на провода с резиновой или поливиинлхлоридной изоляцией, А

Примечание. Токовые нагрузки для проводов, прокладываемых в коробах и лотках пучками, принимаются аналогичными токовым нагрузкам проводов, прокладываемьш в защитных трубах. 181. Допустимые длительные тоиовыс нагрузки (А) на провода с медными жилами с резиновой изоляцией в металлических защитных оболочках н кабели с медными жилами с резиновой изоляцией в свинцовой, полнвинилхлоридиой, иаиритовой или резиновой оболочках, бронированные и небронированные

н кабелям * В воздухе. Примечание. Токовые нагрузки относятся к проводам как с заземляющей жилой, так и без нее. 182, Допустимые длительные токовые нагрузки (А) иа кабели с алюминиевыми жилами с резнновой или полнвинилхлоридиой изоляцией в свинцовой, полнвннилхлорндной и резиновой оболочках, бронированные и небронированные

воздухе.

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||