|

|

Главная » Монтаж приборов 1 ... 29 30 31 32 33 34 35 ... 51

201. Номера типовых монтажных чертежей для установки датчиков системы ГСП

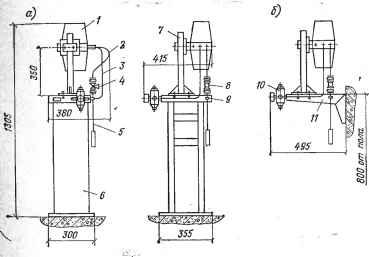

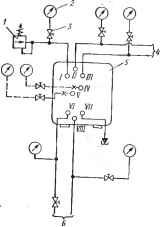

202. Схемы обвязки датчиков системы ГСП Схема обвязки Измеряемая среда Расположение прибора и подвод импульсных труб  Газ, жидкость Прибор выше или ниже места отбора. Подвод импульсной трубы снизу (сверху)    Газ, жидкость Прибор ниже места отбора. Подвод импульсной трубы сверху Схема обвязки Измеряемая среда Расположение прибора и подвод импульсных; Труб Газ влажный- Прибор ниже места отбора. Подвод импульсной трубы сверху Жидкость, газ Прибор выше места отбора. Подвод импульсной трубы снизу Газ, пар, жидкость Прибор ниже места отбора. Подвод импульсных труб сверху Газ Прибор выше места отбора. Подвод импульсных труб сверху 1 TtXH Газ влажный Прибор ниже места отбора. Подвод импульсных труб сверху Схема обвязки Измеряемая среда м о Жидкость, пар Расположение прибора н подвод импульсных труб Прибор выше места отбора. Подвод импульсных! труб снизу На рис. 92 дан пример одиночной установки датчика типа НС-П1 по ТК4-3301-72. Групповая установка приборов осуществляется на общем рамном стативе с использованием стойки по ТК4-3240-71 (рис. 92). Расстояние между двумя соседними приборами выбирают по ТК4-25-72.  Рис. 92. Одиночная установка прибора-датчика ГСП по ТК4-3801-72 с - на полу; б - на стене. / - прнбор; 2 - отвод по TK4-3341-72; 3 - медная труба М8Х1-М2 (ГОСТ 617-72); 4.-трехходовой контрольный кран КТК; 5 - труба UX2-20A (ГОСТ 8734-75); 6, 7 -стойки по ТК4-550-69 и ТК4-3240-71; 8 -вентиль НЧС-00-00 (ГОСТ 3149-70*); S - скоба СО-14; /О -редуктор давления РДФ-3; 11 - кронштейн по ТК4-561-69 При монтаже приборов и средств автоматизации следует учитывать, ЧТО значительная часть местных измерительных приборов имеет встроенные измерительные преобразователи для дистанционной передачи значений измеряемой величины. Следует отметить, что в связи с наличием типовых монтажных чертежей в проектах автоматизации чертежи установки приборов разрабатываются упрощенно, без детализации, но с обязательным указанием типовых монтажных чертежей, по которым необходимо монтировать и изготовлять конструкции. В качестве примера на рис. 93 дан проектный чертеж на групповую установку местных измерительных преобразователей.  Рис. 93. Пример проектного чертежа на групповую установку местных измерительных приборов и преобразователей 4/6 - пружинный манометр МП-ЭЗ (установка по TM4-5-72); 426 -сильфонный манометр МС-Э2 (установка по ТМ4-6-72); 436, 43в и 43г - мембранный пневматический дифманометр ДМ-ГП, редуктор давления воздуха РДВ-1М и фильтр; 46 - манометр МТП60/1 / - соединительная коробка СК-12 (крепить по ТК4-517, исполнения 3 и 4); 2 -рама 700 по TK4-S46-69; 5 -кабель КВРГ-7Х10 (ГОСТ 1508-71*); 4 -узел присоединения импульсной трубы 004 (001. 002, вОЗ) от первичного измерительного преобразователя к обвязке прибора 436 (416, 426) по ТК4-530-67 (способ соединения 14-1); 5 -коллектор К-1 по ТК4-3369-72; 6 -хомут Х-30 по ТК4-246-67; 7 - крепление рамы ТК-516-69; 8 - питание сжатым воздухом; 9 - слив; /О -коллектор по ТК4-51869 (исполнение J) 12.5. Монтаж регуляторов и исполнительных механизмов. Автоматические регуляторы делятся на регуляторы прямого и непрямого действия. Регуляторами прямого действия называются регуляторы, чувствительные элементы которых непосредственно развивают усилия, необходимые для перемещения регулирующих органов, не используя для своей работы подвода энергии извне. Регуляторы прямого действия применяются для автоматического регулирования трмпературы, давления, уровня, расхода и других параметров жидкостей и тазов. Регуляторы непрямого действия, использующие для перемещения регулирующих органов энергию извне, по виду этой энергии разделяются на гидравлические, пневматические, электрические (включая электронные и комбинированные). Исполнительные механизмы в зависимости от принципа действия и рода вспомогательной энергии, применяемой в системах автоматического регулирования и дистанционного управления, в основном разделяются на гидравлические, пневматические, электромагнитные и электродвигательные. > Здесь рассматривается монтаж регуляторов температуры, давления, уровня, расхода прямого действия, гидравлических, пневматичег ских и электронных автоматических регуляторов, гидравлических, пневматических и электродвигательных исполнительных механизмов. Регуляторы прямого действия, как правило, состоят из клапана и термометрической системы, которая в свою очередь состоит из термобаллона, капилляра, сильфона или мембраны. Сильфоны и мембраны установлены внутри корпусов регуляторов и поэтому монтируются вместе с ними. Регуляторы уровня прямого действия в качестве чувствительного элемента в больщинстве случаев имеют поплавок, кинематически связанный с золотником регулирующего органа. Клапаны различных регуляторов в качестве -присоединительных элементов имеют флаицы, резьбовые гнезда, ниппели (штуцера) под пайку или приварку. Клапан, имеющий фланцы, монтируют следующим образом. На технологическом трубопроводе приваривают ответные -фланцы, выбираемые и изготовляемые (или поставляемые комплектно с клапаном) по фланцам клапана. Плоскости фланцев должны быть параллельны между собой и перпендикулярны к оси трубопровода. Прокладки, как правило, изготовляют на монтаже в зависимости от температуры, давления, агрессивности среды и т. д. из материалов, предусмотренных технологической частью проекта. Уплотнительные прокладки не должны иметь выступов внутрь трубопровода, и должны обеспечивать плотность соединений. Регули-эующий орган устанавливают вертикально головкой вверх илн вниз. :1аправление потока среды должно совпадать с направлением стрелки, указанной на корпусе. Как правило, установленный клапан должен иметь обводную линию с соответствующими запорными вентилями или задвижками для перехода на ручное управление и проведения ремонтных работ. В месте установки клапана, как правило, не должно быть вибрации; при ее наличии применяют амортизирующие устройства. Фланцы стягивают равномерно, гайки болтов располагают на одной стороне фланцевого соедниення. До и после клапана трубопровод должен иметь прямые участки, длина которых указывается в рабочих чертежах проекта. Клапаны устанавливают организации, монтирующие технологи-м °°РУДОв^ние и трубопроводы. Монтаж термобаллонов и прокладка капилляров не имеют существенных отличий от выполнения аналогичных работ при монтаже манометрических термометров (см. п. 12.2). Равлические регуляторы комплектуются из датчиков, задат-прпр У^телей, регулирующих устройств, электрогидравлических реле, исполнительных механизмов и регулирующих клапанов. Все регуляторы и их вспомогательные устройства рассчитаны для работы в помещениях при температуре окружающей среды 1...50 С и при относительной влажности до 80%. В местах установки гидравлических регуляторов не должно быть значительных вибраций частотой до 30 Гц при амплитуде до 0,1 мм. Особенности монтажа гидравлических регуляторов рассмотрим на примере наиболее распространенных регуляторов серии ГР. Гидравлические регуляторы серии ГР предназначены для выработки командной информации в виде унифицированного гидравлического сигнала (давления рабочей жидкости) в соответствии с ГОСТ 18422-73. В качестве первичных преобразователей применяются датчики давления ДДГ и датчики разности давлений и разрежений ДРДРГ и ДРДГ. Датчики ДДГ, ДРДРГ и ДРДГ рассчитаны для работы с жидкостями и газами, неагрессивными относительно сталей, медных сплавов, цинка и малостойкой резины. Ориентация в пространстве любая. Датчики ДДГ монтируют на установочной площадке четырьмя болтами М8Х45 мм, датчики ДРДРГ и ДРГ -на трубе диаметром 30-150 мм специальной скобой, поставляемой комплектно с датчиками. Импульсные соединительные линии к датчикам выполняют трубами диаметром не менее 16 мм, а гидравлические (питающие и командные) - диаметром не менее 7 мм. Регуляторы выполнены из агрегированных функциональных устройств и узловых блоков, стягиваемых в замок шпильками и планками. В зависимости от формируемого закона регулятора регуляторы изго-товлиют следующих модификаций: пропорциональные ГР-П.1 и ГР-П.2, пропорционально-интегральные ГР-ПИ.1 и ГР-ПИ.2 (цифра 1 обозначает, что регулятор без кожуха, цифра 2- регулятор в кожухе). Регуляторы рГР монтируются в соответствии с типовой принципиальной схемой обвязки, приведенной на рис. 94. При монтаже регуляторов ГР их устанавливают в вертикальном положении на вертикальной или горизонтальной плоскости и крепят болтами МЮ, предусматривая необходимый доступ для крепления регуляторов, монтажа соединительных линий и управления настроенными элементами (ручками) управления. Исполнительные механизмы гидравлической системы регулирования предназначены для перемещения регулирующих органов. Выпускаются два типа исполнительных механизмов - прямоходные с поступательным движением штока и кривошипные с поворотным рычагом.  Рис. 94. Принципиальная типовая схема обвязки регуляторов типа ГР / - вход 1; - вход 2; III ~ вход 3; /У -выход С; У - выход 1; VI - питание; VII- слив; VIII - выход 2. / - задатчик СД-1: 2 -манометр; 3 - вен тиль; 4 - измерительные линии от датчика; 5 - регулятор; 6 - командные линии к исполнительному механизму Тв.лпеоатура рабочей среды (трансформаторное масло) должна fbTTb не более 55°С, давление не более 1,2 МПа. Исполнительные механизмы, как правило, монтируются на го- нтальной, наклонной или вертикальной плите и закрепляются на Sbu четырьмя болтами. Монтаж регулирующих клапанов гидравлических регуляторов щрствляют организации, монтирующие технологическое оборудование и трубопроводы, аналогично монтажу клапанов регуляторов ПРЯМОГО действия. Пневматические регуляторы. Пневматика - основное средство автоматизации тех отраслей промышленности, где технологические процессы либо взрывоопасны, либо относятся к числу медленно протекающих. - В настоящее время в СССР применяется элементный принцип построения приборов и систем пневмоавтоматики, при котором любой новый пневматический прибор (регулятор) создается не в форме специальной конструкции, а собирается из пневмоэлементов универсального назначения. Это дает возможность реализовать разнообразные управляющие устройства непрерывного или дискретного действия, собирать сколь угодно сложные схемы. В частности, элементный принцип построения приборов промышленной пневмоавтоматики воплощен в арматуре .УСЭППА (Универсальная система элементов промышленной пневмоавтоматики). Из элементов УСЭППА приборостроительные заводы выпускают приборы, объединенные в систему приборов Старт . Все эти приборы имеют общепромышленное применение и работают на стандартном давлении воздуха 0,14+0,014 МПа. Температура окружающего воздуха должна быть в пределах 5...50°С. Пневматический регулятор системы регулирования состоит из первичного измерительного преобразователя, регулирующего прибора системы Старт , формирующего закон регулирования, и пневматического исполнительного механизма, как правило, конструктивно составляющего единое целое с регулирующим клапаном. В мчестве первичных измерительных преобразователей используются различные устройства измерения технологических параметров с выходным унифицированным сигналом 0,02-0,1 МПа. Монтаж этих преобразователей был рассмотрен при изложении вопросов монтажа приборов и устройств технологического контроля. Регулирующие приборы системы Старт монтируются на стативах или щитах автоматического управления и технологического контроля. Их нельзя устанавливать в условиях агрессивных сред, действующих разрушающе на защищенные хромоникелевыми и кадмиевыми покрытиями или окрашенные молотковой эмалью конструкционные стали, цветные металлы и их сплавы, а также на резину, мембранное полотно, органическое стекло. Расстояния от измерительного прибора (датчика) до регулятора и от регулятора до исполнительного механизма должны быть минимальными и лежать в пределах 5-10 м. Ограничение имеет целью уменьшить запаздывание сигналов. Если специальных требований по уменьшению запаздываний сигналов нет, то регулятор устанавливают на расстоянии до 300 м, при этом целесообразно монтировать регулятор на корпусе вторичного прибора. Монтаж приборов Старт заключается в установке приборов основание (металлическая панель щита или какой-либо конст-

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||