|

|

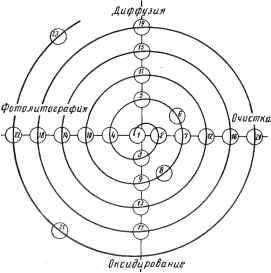

Главная » Микропроцессорное управление 1 2 3 4 ... 27 микропроцессорное управление Микроэлектроника как новое научно-техническое направление электроники решает проблему создания высоконадежной, экономичной и миниатюрной радиоэлектронной аппаратуры, вычислительной техники и систем автоматизации при широком наборе выполняемых функций и большом объеме перерабатываемой информации. Активное внедрение электроники для управления машинами и оборудованием требует ежегодного выпуска огромного количества интегральных микросхем (ИМС). Для обеспечения выпуска сотен миллионов ИМС на одном заводе нужно, чтобы используемое технологическое оборудование было автоматизировано и работало, как правило, в составе робототехнических комплексов и гибких автоматизированных систем. В настоящее время автоматизация управления технологическим оборудованием микроэлектроники ведется на основе последних достижений микроэлектроники -микропроцессорной техники. В истории развития и совершенствования микропроцессоров можно выделить три основных этапа. Микропроцессоры первого поколения (1971 - 1975 гг.) имели относительно низкую производительность и несовершенную архитектуру. Микропроцессоры второго поколения (1976-1978 гг.) характеризовались более совершенной архитектурой, повышенной производительностью и использованием более передовой технологии их изготовления. Наконец, с 1979 г. по настоящее время интенсивно развивается производство и использование третьего поколения микропроцессоров-16- и 32-разрядных высокопроизводительных устройств, ориентированных на решение сложных задач в реальном масштабе времени и имеющих запоминающие устройства большой емкости. Широкая номенклатура выпускаемых микропроцессоров, их многофункциональность и быстродействие позволяют успешно решать задачи автоматизации управления сложным технологическим оборудованием микроэлектроники с многоуровневым управлением в рамках гибких автоматизированных систем. Одновременно с развитием микропроцессоров разрабатываются алгоритмы управления оборудованием и программное обеспечение микропроцессорных систем управления, что обеспечивает непрерывное внедрение микропроцессорной техники в автоматизацию управлением технологическим оборудованием микроэлектроники. Глава 1. УПРАВЛЕНИЕ В ПРОИЗВОДСТВЕ ИЗДЕЛИЙ МИКРОЭЛЕКТРОНИКИ 1.1. СТРУКТУРА ТЕХНОЛОГИЧЕСКИХ ПРОЦЕССОВ ПРОИЗВОДСТВА ИНТЕГРАЛЬНЫХ МИКРОСХЕМ Управление технологическими процессами в любой отрасли промышленности должно обеспечивать получение продукции с определенными свойствами. Решение этой задачи основывается на понимании взаимосвязи между свойствами изделия, особенностями технологии его изготовления и характеристиками оборудования, с помощью которого реализуется эта технология. Производство интегральных микросхем представляет собой сложный многостадийный процесс, в котором м'ожно выделить три фазы: заготовительную, включающую в себя изготовление слитков, резку их на пластины и получение пластин со скрытым слоем, подготовку оснастки и инструмента (фотошаблонов, транспортной и технологической тары, реактивов и др.) и, наконец, производство корпусов, специальных лент, паучков для сборки приборов; обрабатывающую, предназначенную для получения интегральных структур в полупроводниковом материале или на его поверхности; сборочно-контрольную, завершающую изготовление ИМС. В нее входят операции: разделение пластин на кристаллы, сборка схем в корпус, герметизация, контроль качества изделий и испытания. Основные характеристики ИМС, определяющие область их применения, создаются обрабатывающей фазой. Она предъявляет особо высокие требования к точности и стабильности технологических процессов и условиям их выполнения. Все это наряду с большим разнообразием методов и приемов обработки приводит к необходимости решения сложных задач управления и разработки совершенных технических средств, поэтому в дальнейшем будут анализироваться лишь процессы обрабатывающей фазы. 3 f к ?.....? азе ООО  Рис. 1.1. Схемы транзисторов: и биполярного (э эмиттер; 6 база; к коллектор); б МДП (и - исток; ч - затвор; с сюк) Технология обрабатывающей фазы получила название пла-нарной и в основном сформировалась в конце 50-х, начале 60-х годов. Планарная технология позволила получать качественные интегральные структуры при высоком выходе годных. Кроме того, эта технология универсальна, пригодна для производства разнообразных приборов, допускает изменение состава операций, что обеспечивает возможность построения гибких автоматизированных производств. Последнее особенно важно для такой быстроразвивающейся отрасли, как микроэлектроника. По планарной технологии изготавливают в настоящее время большинство биполярных и МДП-схем. Основу ИМС, как известно, составляют микрогранзисторы (рис. 1.1, а, б). В биполярной схеме необходимые свойства получаются за счет создания р-п-р- или п-р- -транзисторов и их соединения. Для разделения схем друг от друга используется изоляция диэлектриком или обратносмещенными р-/t-переходами. В МДП-приборах необходимые свойства обеспечиваются на границе металл-диэлектрик-полупроводник. Канал с управляемой проводимостью (затвор) при подаче потенциала изменяет электрический ток между истоком и стоком, что и используется для получения эффекта усиления. С целью выявления общности методов изготовления ИМС сопоставим планарные технологии получения биполярных и МДП-приборов. Все числовые значения, характеризующие транзисторные структуры и приведенные в описании технологий, указаны ориентировочно. Технология биполярных схем. В планарной технологии существуют различные методы получения ИМС. Они различаются способами изоляции элементов друг от друга и формирования транзисторных структур. Рассмотрим планарно-эпитакси-альную технологию, получившую широкое распространение в промышленности. Последовательность операций ее приведена на рис 1.2. Исходным материалом при изготовлении биполярных ИМС служат пластины кремния диаметром 60... 150 мм, толщиной 0,2...0,4 мм с удельным сопротивлением 1... 10 Ом см. Пластины при запуске в производство объединяются в партии (операция /) по 10...50 шт. и в дальнейшем обрабатываются на одном и том же оборудовании одновременно или поочередно. Свойства пластин, включаемых в партию, не должны существенно отличаться друг от друга. 6  Рис. 1.2. Структурно-технологическая схема изготовления планарно-эпитаксиаль-ных ИМС Очисткя (операция 2) проводится с целью подготовки пластин кремния к последующим операциям. С поверхности удаляются механические загрязнения, химически не связанные с поверхностью, загрязнения, полученные в результате побочных реакции, а также слой с нарушенной кристаллической структурой, возникающий при механической обработке пластины. Качество очистки строго контролируется. После очистки проводят первое оксидирование (операция 3). Оно необходимо для того, чтобы создать маскирующий слой диоксида кремния толщиной около 1 мкм. Слой получают путем оксидирования пластин в атмосфере сухого или влажного кислорода при температуре 1150° С. Температура должна поддерживаться с погрешностью не хуже + Г С. Следующим этапом является фотолитография (операция 4). Она предназначена для создания окон в маскирующем слое диоксида кремния. Основным требованием к качеству технологического процесса является высокая точность размеров получаемых окон, расстояний между ними и ровность краев линий, образующих рисунок схемы (топологию). Линейные размеры элементов и расстояние между ними в ИМС могут составлять доли микрометра. Диффузия (операция 5) должна обеспечить получение хорошо проводящего слоя под коллектором с удельным сопротивлением р = 8...10 Ом/П. Он создается путем диффузии мышьяка или сурьмы на глубину 1...2мкм. Диффузия проводится в две стадии; загонка при температуре 800...900 С и разгонка с оксидированием при температуре 1000... 1100° С. Погрешность стабилизации температуры в рабочем объеме не должна превышать +0,5 С, а состав газа, пропускаемого через реактор, должен быть постоянным. После диффузии проводится снятие оксида (операция 6) и поверхность подготавливается путем очистки (операция 7) к эпитаксиальному наращиванию (операция 8). Эпитаксиальный слой с -проводимостью имеет толщину 8...12 мкм Дифф(/зия

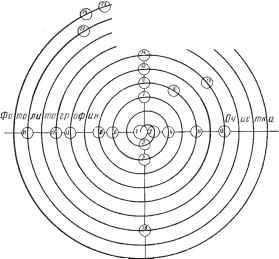

ОпсидирвВание Рис. 1.3. Структурно-технологиче'ская схема изготовления КМДП ИМС и удельное сопротивление 0,1...10 Ом-см. Качество слоя определяется электрофизическими свойствами, а также количеством дефектов и дислокаций, которое не должно превышать 10* см~. Слой диоксида кремния толщиной 0,5... I мкм (операция 9) создается для маскирования поверхности с тем, чтобы с помощью второй литографии (операция 10) сформировать окна под разделительную диффузию. В планарно-эпитаксиальной технологии электрическое разделение элементов микросхемы проводится с привлечением обратносмещенных /)--п-переходов. Требования к качеству выпот;1ения операций фотолитографии, начиная с этой стадии изготовления, дополняются условиями точного совмещения нового рисунка с предыдущим. Двухстадииная диффузия бора (операция / /) выполняется для формирования разделяющих областей ср-проводимостью. Она проводится при температуре II00 С- загонка и 1200 С - разгонка с оксидированием в атмосфере сухого кислорода. Формирование базы транзисторов осуществляется последовательно проводимыми операциями: очистка поверхности (операция 12), оксидирование (операция 13), третья фотолитография (операция 14), диффузия бора (операция 15). В резу ьтате выполнения этих операций на глубине 2,5...3 мкм создаются области с уде..ьным сопротивлением 150...300 Ом/П. Требования к качеству выполнения операций и режимам обработки аналогичны описанным выше. При формировании эмиттера производятся следующие операции: очистка поверхности (операция 16), оксидирование (операция 17), четвертая фотолитография (операция 18), диффузия фосфора (операция 19). Результатом этих операций являются области с п -проводимостью на глубине 0,8...2 мкм с удельным сопротивлением 5...20Ом/П. После очистки (операция 20) на поверхность пластины наносится слой металла, чаще всего алюминия (операция 21), толщиной 0,2...0,4 мкм, на котором с помощью пятой фотолитографии создаются контактные площадки и проводники, соединяющие между собой элементы ИМС. Разводка в схемах с большой степенью интеграции проводится в несколько слоев, при этом слои металла разделяются слоями диэлектрика, а необходимую топологию получают методами фотолитографии. Последней операцией обрабатывающей фазы является контроль готовых структур на пластине (операция 23). После контроля пластина передается в сборочную фазу производства. Технология МДП-схем. Технология МДП-схем основана на формировании свойств изделий на поверхности полупроводникового или изоляционного материала. Различают три вида схем: п-МДП, />МДП-схсмы, тип которых определен проводимостью материала под затвором, и КМДП-комплемснтарные схемы, использующие в качестве элементов приборы обоих типов. Наиболее сложной является технология КМДП-схем, последовательность операций которой приведена на рис. 1.3. Исходным материалом для получения КМДП-приборов служат пластины кремния с 7! -проводимостью дизмстром 60... 150 мм, толщиной 0,2...0,4 мм с удельным сопротивлением 2,5...10 Омсм. Из однородных по свойствам пластин формируются партии (операция /) для последующей совместной обработки. После очистки (операция 2), оксидирования (операция 3). ъ процессе которого создается слой толщиной 0,9 мкм в атмосфере сухого и влажного кислорода, и последующей очистки (операция 4), во время которой удаляется слой с нарущен-ной кристаллической структурой, пластина считается подготовленной к операциям, формируищиг.: отдельные области с р-проводимостью- карманы . Для получения кармана используются следующие операции: оксидирование (операция 5), в результате которого получают слой диоксида кремния толщиной 0,5...0,6 мкм при температуре 1200 С в атмосфере сухого и влажного кислорода; первая фотолитография (операция 6), формирующая окна под изолированные области; диффузия бора (операция 7). которая обеспечивает введение необходимой примеси за две стадии; загонку и разгонку . В результате этих операций создаются локальные области с удельным сопротивлением 700 Ом/П на глубине 6 мкм, прикрытые сверху оксидом толщиной 0,5 ?.км. Требования к качеству выполнения операций, соблюдению режимов и к самим режимам для МДП- и планарно-эпитаксиальной технологий сходны. Следующая группа операций предназначена для формирования областей истока и стока с каналами р-проводимости. Она включает в себя: вторую фотолитографию (операция 8), первую стадию диффузии бора- загонку (операция 9), снятие боросиликатного стекла (операция 10), очистку (операция ), вторую стадию диффузии бора (операция 12). Каналы с /-проводимостью имеют удельное сопротивление 90 Ом/П на глубине I мкм. При формировании канала -проводимости выполняются последовательно следующие операции: третья фотолитография (операция 13), загонка фосфора (операция 14), снятие фосфоросиликатного стекла (операция 15), очистка (операция 16). Удельное сопротивление канала составляет 30...40 Ом/П на глубине 1 мкм. Слой диэлектрика над затворами формируется с помощью операций: четвертой фотолитографии (операция 17), которая предназначена для получения окон над затворами; наращивания слоя оксида (операция 18) над затвором толщиной 0,1 мкм. Затем проводят диффузию фосфора (операция 19) и для стабилизации свойств изделия-отжиг при температуре 1000° С в атмосфере сухого азота (операция 20). В результате всех этих операций образуются транзисторные структуры, в которых удельное сопротивление областей, исток-сток , соединенных каналами р-проводимости, составляет 90...100 Ом/П, а соединенных каналами и-проводимос-ти-12...13 Ом/П, на глубине 2 мкм. Транзисторы сформированы в карманах , граница которых имеет удельное сопротивление 350 Ом/П на глубине 7 мкм. Пятая фотолитография (операция 21) служит для вскрытия окон под контакты, после чего наносится слой алюминия (операция 22) толщиной 0,7...0,8 мкм. Операция 23 проводится для получения межсоединений, топология которых получается методами фотолитографии. После травления для стабилизации свойств металла проводников проводится термообработка (операция 24), затем готовые структуры поступают на контроль (операция 25). Получение ИМС по п-МДП- и р-МДП-технологиям проще, поскольку в них не нужны операции разделения пластины на локальные области (операции 5-7) и используется только одна группа операций, формирующих каналы: либо с S-й по /2-ую, либо с 13-)к по /6-ую. Однако схемные реализации на основе КМДП-прибо-ров более эффективны, что обеспечивает широкое применение КМДП-тсхнологии. Анализ особенностей технологий и приведенные выше структурно-технологические схемы позволяют выделить и сгруппировать основные операции обрабатываютцей фазы. Ими являются: обработка поверхности пластины кремния, оксидов и пленок металла или диэлектрика на ней; получение топологии ИМС на кремнии, оксидах и металлах; формирование свойств материала в отдельных слоях или локальных областях; нанесение пленок, слоев из диэлектрика, металла или оксидов. Эти операции многократно повторяются в процессе получения ИМС и отличаются режимами, применяемыми материалами и реактивами. Обтцие требования планарной технологии заключаются в высокой точности соблюдения режимов обработки, высокой чистоте всех реактивов, используемых в процессе производства, и соблюдения электронной гигиены. Такая общность позволяет выделить технологическое оборудование, характерное для процесса изготовления ИМС, и на его примере сформулировать типичные задачи управления, указав пути их решения на основе микропроцессорных (МП)-систем. 1.2. РАЗВИТИЕ ТЕХНОЛОГИЧЕСКОГО ОБОРУДОВАНИЯ АВТОМАТИЗИРОВАННОГО ПРОИЗВОДСТВА Специальное электронное машиностроение микроэлектроники служит наглядным примером эффективного развития передовых научно-технических идей и успешного воплощения их в жизнь. Анализируя опыт предприятий отрасли, можно выделить следующие этапы развития машиностроения: 1) разработку оборудования для всех технологических операций; 2) создание линий и комплектов оборудования для оснащения опытных и полупромышленных участков; 3) создание комплексов оборудования для различных технологий; 4) разработку автоматизированных и автоматических поточных линий для отдельных стадий производства или выпуска определенного типа изделий; 5) создание гибких автоматизированных производств изделий микроэлектроники. На каждом из этапов разработки и совершенствования оборудования решались разные проблемы, общим же направлением развития служило обеспечение высокого качества изделий, повышение объема выпуска, снижение трудоемкости и повышение общей экономической эффективности непрерывно обновляемых производств. Эта стратегия машиностроения и обеспечила высокие темпы развития отрасли в целом. В технологическом оборудовании микроэлектроники используются различные физические явления. Поиски наиболее эффективного их применения для формирования необходимых свойств изделий электронной техники составляли основное содержание работ первого этапа. При этом были выделены две ключевые проблемы: организация целенаправленного воздействия на полупроводниковые материалы, обеспечивающего получение необходимых свойств изделий (операции), и создание условий для выполнения этих операций путем формирования рабочего объема с жестко контролируемыми свойствами среды. К характеристикам рабочего объема, в котором выполняются технологические операции, относятся: состав среды, определяемый парциальным давлением паров веществ; давление в рабочем объеме; интенсивность и градиент электромагнитного поля,.чистота среды, т. е. отсутствие в ней посторонних частиц, атомов, ионов и т. д. Технологические операции в микроэлектронике характеризуются высокой точностью, должны обеспечивать изменение свойств материалов в локальных областях малых размеров и исключать побочные явления, которые могут возникать в результате обработки. Для формирования необходимых свойств ИМС используются: механическая обработка, химические реакции, воздействие сфокусированными пучками вещества - электронная и ионная обработка, воздействие электромагнитным полем - низкотемпературной плазмой, обработка сфокусированными пучками энергии-лазерная обработка. Помимо того, что разработка оборудования, использующего столь разнообразные физические явления, нова и сложна сама по себе, необходимо было выбрать или создать такие конструкционные материалы, которые в процессе обработки не вызывали побочные явления, искажающие свойства получаемых изделий. На качество технологического процесса могут влиять газовыделение . из материалов, находящихся в рабочем объеме, реакции материала установки с агрессивными веществами парогазовой или жидкой фазы, используемыми в химических процессах, возникновение пыли и статистических зарядов на поверхности в результате трения подвижных частей и т. п. Главным на втором этапе - разработка комплектов оборудования- было решение задач совместимости различных процессов и приемов в едином технологическом процессе, охватывающем определенную стадию изготовления ИМС. Центральное место принадлежало здесь установлению преемственности операций, выполняемых при изготовлении, введении при необходимости специальных мер по защите и активации поверхности. Большое внимание при этом было уделено конструктивным решениям, единым с точки зрения эргономики, эстетики, конструктивной и технологической баз оборудования. Задачи автоматизации, решаемые на этих двух этапах., касались в основном создания систем стабилизации и программного управления отдельными параметрами оборудования. Кроме того, большое внимание уделялось разработке методов и приборов для контроля параметров технологических процессов и качества на каждой стадии изготовления ИМС. Высокие темпы развития микроэлектроники й непрерывный рост объема выпуска ИМС потребовали существенного сокращения времени на переоснащение производства и повышение его экономической эффективности. Решение этих проблем осуществлялось на третьем этапе разработки комплексов оборудования. Комплекс оборудования представляет собой полный набор технологических установок, измерительной аппаратуры и средств управления, обеспечивающий выпуск заданной программы годных изделий. При освоении на производстве состав комплекса уточнялся заказчиком, а вопросы организации и управления комплексом оставались мало разработанными, несмотря на то, что в его составе предусматривались технические средства сбора и переработки информации. Примером такого решения служит комплекс типа Корунд , оснащенный комплектом технических средств для сбора и переработки информации. На этом этапе была осознана важность организационного управления производством, построенного на основе комплексов, и установлено, что разработка изделия, технологии его изготовления, оборудования, организации и управления должны рассматриваться как единый процесс. Необходимость сокращения непосредственных трудовых затрат при изготовлении ИМС потребовала повышения уровня автоматизации. Этому способствовало появление достаточно надежных и сравнительно дешевых мини-ЭВМ. Поэтому четвертый этап развития был связан с созданием автоматических и автоматизированных поточных линий. Сложность и динамичность производства микроэлектроники, в которой обновление оборудования практически происходит через каждые 5-6 лет, не позволили создать экономически эффективные автоматизированные производства ИМС на основе традиционных методов, используемых в машиностроении. 12 Это объясняется тем, что автоматические поточные линии создавались для изделий, характеристики которых достаточно однородны и стабильны, а длительности процессов обработки на отдельных операциях кратны друг другу. Последнее обстоятельство позволило получить сбалансированную по производительности линию. Однако в микроэлектронике из-за большого разнообразия процессов, жестких требований к соблюдению времени межоперационного ожидания такая стратегия оказалась не эффективной. Поэтому в производстве автоматические и автоматизированные линии применяются лишь для выполнения отдельных процессов: диффузии, очистки, фотолитографии и некоторых других. Они состоят из отдельных типовых модулей, использующих унифицированную конструктивную базу и предназначенных для размещения в линию. Компоновка линий из модулей обеспечивает разделение зон обслуживания на рабочую - чистую зону, оснащенную специальными средствами пылезащиты, и зону обслуживания с более низкими требованиями к электронной гигиене. В настоящее время {пятый этап) проблему создания высокоэффективного производства решают путем проектирования гибких автоматизированных систем (ГПС). В ГПС сочетаются достоинства универсального оборудования: гибкость (способность выполнять достаточно широкий круг операций) и высокая производительность автоматизированного поточного производства. Существенный недостаток традиционного поточного производства, связанный с трудностью переналадки - жесткостью линии, преодолевается за счет совместного использования технологических модулей, транспортных и складских систем, управляемых ЭВМ. Универсальные транспортные системы, оснащенные роботами для погрузки изделий и имеющие свободное адресование, позволяют легко формировать необходимые технологические маршруты обработки при смене изделий. Замена одного модуля другим с той же конструктивной базой несложна. Примером ГПС служит автоматизированная поточная линия диффузии, в состав которой входят: три трехтрубные диффузионные печи, оснащенные загрузчиками; газораспределительная система; транспортная система, позволяющая адресовать кассеты с пластинами в любой реактор; центральный пульт управления линией; промышленный робот, обеспечивающий перегрузку кассет из накопителя в транспортную кассету и обратно. Поточная линия компонуется в виде чистого коридора. Диффузионные печи оснащены системами пылезащиты. Управление линией производится с помощью микроЭВМ. Полностью автоматизированное и оснащенное встроенными микропроцессорными системами управления оборудование появилось относительно недавно. В установках применяются роботы или специальные механизмы переноса пластин из кассеты в

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |