|

|

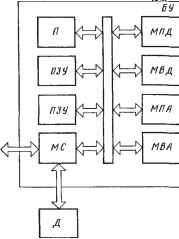

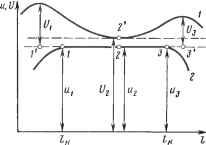

Главная » Микропроцессорное управление 1 ... 10 11 12 13 14 15 16 ... 27  Рис. 3.1. Функциональная схема системы централизованного управления отличающиеся составом и взаимодействием ее компонентов, направлением передачи информации и местом обработки. По последним из указанных признаков различают два варианта построения СУ: с централизованным и децентрализованным (распределенным) управлением. Системы централизованного управления. В этих системах обработка информации производится только в микроэвм, для чего все технические средства СУ располагаются в блоке управления (БУ), а все датчики и исполнительные элементы - в технологическом объекте управления (ОУ). При этом сигналы с датчиков поступают в БУ, где в соответствии с алгоритмом управления формируются управляющие воздействия на исполнительные элементы. На рис. 3.1 приведена функциональная схема централизованной СУ на базе блока управления Орион-3 . К модулям приема МПД и МПА блока управления подключены дискретные {х) и аналоговые (м) датчики СУ. Управляющие сигналы БУ через модули выдачи МВД и МВА подаются на дискретные [у) и аналоговые (р) исполнительные элементы. Для связи с оператором, а также системой управления более высокого уровня БУ используются модуль связи (МС) и дисплей (Д). Достоинством СУ централизованного типа является возможность управления различными ОУ с помощью ограниченного комплекта аппаратных средств (только за счет варьирования числа модулей), а также простота построения СУ (не требуется аппаратных средств для связи между модулями). При этом разработчик должен предусмотреть стыковку модулей СУ с ОУ и разработать программное обеспечение. 124 Оценим возможности системы централизованного управления с учетом указанных выше требований. В таких системах управления выполнение любой функции осуществляется только через ЭВМ БУ, поэтому при отказе последней не гарантируется безопасность работы обслуживающего персонала и ОУ (требования 1,2), что является Существенным недостатком СУ централизованного типа. Для его устранения в СУ обычно вводят дополнительные элементы (концевые выключатели Rn..i.-i явягчл иг.и Рис. 3.2. функциональная схема системы децентра-ЛИ, ОЛики аварийной лизо-анного управления сигнализации, защиты и т. п.). Кроме того, при таком построении системы управления этапы разработки ОУ, БУ и программного обеспечения выполняются только последовательно, что требует больших затрат времени на разработку СТО в целом, затрудняет его модернизацию (требования 7, 9). Модули БУ в СУ подключены к внутренней магистрали ЭВМ, поэтому могут располагаться на небольшом расстоянии от ЭВМ. Из-за этого все связи с ОУ необходимо вести на БУ, что увеличивает расход проводов, затрудняет локализацию неисправностей, увеличивает сроки ремонта и обслуживания СТО (требование 10). Системы децентрализованного управления. Большинство указанных недостатков не имеют системы децентрализованного управления, функциональная схема которых приведена на рис. 3.2. Здесь в составе ОУ выделены агрегаты Ai...A, в каждом из которых имеются дискретные и аналоговые датчики, а также дискретные и аналоговые исполнительные элементы. Каждый из агрегатов управляется отдельным контроллером (К). Связь между контроллерами, а также управление ОУ в целом осуществляются блоком управления (БУ). Дисплей служит для связи с оператором, связь с вышестоящим уровнем управления производит БУ. В децентрализованных СУ управление осуществляется при помощи группы локальных контроллеров, которые полностью или частично расчленяют функции по контролю хода технологического процесса или управление тем или иным агрегатом ОУ. Из сравнения рис. 3.1 и 3.2 видно, что в системе децентрализованного управления имеется несколько центров обработки информации (БУ и контроллеры), а направление передачи потоков информации более сложное. Так, при слабом взаимодействии между агрегатами А; большая часть информации может обрабатываться контроллерами К,-, каждый из которых выдает сигналы на исполнительные элементы агрегатов в зависимости от состояния датчиков и команд управления, поступающих с БУ (см. штриховые линии на рис. 3.2). При правильном выборе агрегатов основной поток информации в системе децентрализованного управления обрабатывается с помощью контроллеров, а БУ осуществляет синхронизацию их работы, а также передачу по запросу необходимых сигналов от соседних контроллеров и диагностику их состояния. Сравнивая технические средства систем децентрализованного и централизованного управления можно заметить, что первые отишчаются большей номенклатурой. Кроме того, при проектировании СУ должны быть проработаны вопросы взаимодействия контроллеров и БУ. Вместе с тем, при сравнении этих вариантов построения системы управления для одного и того же ОУ очевидно, что каждый контроллер и блок управления в децентрализованной системе обычно проще, чем при централизованном управлении. Поэтому вопрос выбора структуры СУ не имеет однозначного решения. в МПСУ первого поколения потребитель СТО имел возможность изменять в циклограмме длительность интервалов и физические параметры процесса (температуру, давлетше, мощность) либо при наличии библиотеки циклограмм выбирать другую циклограмму. Однако в условиях, когда циклограмма процесса является основной изменяемой частью СТО, такое построение СУ не дает возможности перестраивать циклограмму при совершенствовании технологического процесса. Во втором поколении МПСУ этот недостаток был устранен разработкой универсального программного обеспечения, которое в диалоговом режиме дает возможность пользователю запрограммировать любую циклограмму процесса обработки, однако при этом нет обработки сигналов по прерыванию. При этом на ЭВМ СУ возлагалось выполнение требований 2- 6. Большинство из них, в том числе / и 2, решались программным способом в процессе задания циклограммы. Однако второе поколение МПСУ СТО имело ряд существенных недостатков: 1. Реализация универсальной программы требовала больших затрат машинного времени, цикл обработки сигналов увеличивался до 1...2 с, что приводило к уменьшению производительности системы загрузки - выгрузки пластин вследствие задержек в выдаче команд на исполнительные органы и усложнению регулирования малоинерционных объектов. 126 2. При выходе из строя ЭВМ не всегда выполнялись указанные выше требования 7, 2 к системе управления. Микропроцессорные СУ третьего поколения не только не имели указаннных недостатков первых двух поколений, но и наиболее полно отвечали требованиям 6-70. Они реализованы по принципу децентрализованного управления и имеют следуюгцие особенности: а) требования 7 и 2 реализуются локальным контроллером типа команда-команда , в жесткой памяти которого заложены все блокировки исполнительных органов СТО в аварийных ситуациях. Этот контроллер включается между входами блока управления МПСУ и исполнительными органами СТО, что обеспечивает безопасную работу оборудования в случае отказа блока управления МПСУ; б) выполнение требований 2 и J возлагается на блок управления МПСУ, оснащенный ЭВМ с универсальным программным обеспечением, что позволяет пользователю задавать любую циклограмму работы СТО в пределах области безопасной работы, определенной контроллером команда-команда ; в) ряд систем аналогового регулирования и стабилизации физических параметров технологического процесса реализован локальными аналоговыми подсистемами. Последнее позволяет уменьшить число АЦП в блоке управления МПСУ и в итоге снизить время цикла до 1 с. Современный этап развития МПСУ СТО характеризуется широкой номенклатурой аппаратных средств как для централизованного, так и децентрализованного управления. При этом все больше измерительных преобразователей, регуляторов и других элементов локального управления оснащается собственными системами на базе МПК или однокристальных ЭВМ, а также постоянно увеличивается общее число датчиков и исполнительных элементов. Эти требования все труднее выполнять с помощью систем централизованного управления, поэтому в развитии СУ СТО наблюдается устойчивая тенденция перехода к системам децентрализованного управления. Однако это не означает, что системы централизованного управления перестают использовать. Для некоторых ОУ их применение не только оправдано, но может быть и более эффективным по сравнению с системами децентрализованного управления. 3.2. МНОГОУРОВНЕВЫЕ СИСТЕМЫ ДЕЦЕНТРАЛИЗОВАННОГО УПРАВЛЕНИЯ В системах децентрализованного управления обычно бывает несколько уровней управления. На рис. 3.3 приведена функциональная схема современной системы управления единицей СТО. Уровни упри Вмени я На СУ участком Д Рис. 3.3. функциональная схема системы управления единицей СТО Здесь показаны гри уровня управления. На первом уровне обеспечивается защита агрегатов и обслуживающего персонала при аварийных ситуациях. Для этого в состав агрегатов ОУ включаются устройства защиты (УЗ), которые, проанализировав сигналы, гюступаю-щие со второго уровня управления, и сигналы состояния агрегата, выполняют команды лишь тогда, когда обеспечиваются необходимые требования безопасности. Обычно в УЗ используются только дискретные представляет собой логический

сигналы. В этом случае УЗ контроллер, который может быть реализован на программируемой логической матрице (ПЛМ), ППЗУ или МЛК типа Логи-кон-01 . Расположение УЗ вблизи агрегата обеспечивает экономию проводов, так как обычно число связей УЗ с ОУ существенно превышает их число для подключения ко второму уровню управления. Последнее достигается тем, что со второго уровня управления на УЗ подается номер состояния агрегата, а состояния всех исполнительных элементов агрегата определяются путем дешифрации номера состояния. При этом обеспечивается выполнение только заранее заложенных состояний агрегата. При поступлении со второго уровня управления номера состояния, не заложенного в УЗ, отработка его не производится, тем самым исключаются аварийные состояния в агрегате при выходе из строя аппаратных средств второго и третьего уровней. На втором уровне управления обычно используются микроконтроллеры, каждый из которых задает временную последовательность работы агрегата, обеспечивает измерение и регулирование аналоговых параметров, а также производит диагностику агрегата и узлов микроконтроллера. Резутьтаты измерения и диагностики передаются в БУ третьего уровня. Блок управления третьего уровня управляет работой всего ОУ, для чего на контроллеры агрегатов выдаются соответствующие команды (например, Загрузить пластины , Продуть реактор 128 азотом и др.). Контроллеры агрегатов переводят их в последовательность состояний агрегатов и выдают сигнал об исполнении. Блок управления третьего уровня анализирует эти сигналы, а также результаты измерений и диагностики, выдает результаты через дисплей Д оператору, на СУ участком, а также при необходимости производит статистическую обработку результатов диагностики и измерения. Представленное выше распределение задач управления между аппаратными средствами разных уровней позволяет упростить программное обеспечение каждого уровня, а также связь с оператором. езюмируя приведенные выше общие рассуждения по анализу структуры СУ, можно сделать следующие выводы: а) в случае ОУ со значительными взаимными связями между всеми датчиками и исполнительными элементами системы централизованного управления эффективнее систем децентрализованного управления; б) для ОУ с хорошо выраженной агрегатной структурой (см. рис. 3.2) преимущества будут иметь системы децентрализованного управления. Поскольку в разработке СТО все чаще используется агрегатный (модульный) принцип конструирования, то это открывает широкие перспективы для успешного применения систем децентрапизованного управления. При этом еще раз следует подчеркнуть, что для СТО микроэлектроники из известных способов децентрализации управления (функциональной и территориальной) в наибольшей мере подходит территориальная (агрегатная) децентрализация, позволяющая существенно уменьшить объем взаимных связей в СТО и интенсивность передачи информации в каналах связи, упростить разработку и запуск СТО. При этом из-за упрощения технических средств проще и дешевле обеспечивается их резервирование. При построении многоуровневых систем управления (см. рис. 3.3) обработка информации на третьем и более высоких уровнях для разных видов ОУ может производиться по одинаковым алгоритмам. В этом случае ос1Ювные особенности агрегатов должны учитываться только на первом и втором уровнях управления, т. е. в гюдсисгемах управления отдельных агрегатов ОУ (контроллер- устройство защиты - агрегат). Рассмотрим наиболее сложные подсистемы разных видов СТО. 3.3. ПОДСИСТЕМЫ УПРАВЛЕНИЯ ТЕМПЕРАТУРНЫМИ РЕЖИМАМИ Большинство технологических процессов микроэлектроники требует стабилизации температурных режимов обработки. Наиболее жесткие требования к ней предъявляются в диффузионных электропечах. В современных электропечах длина рабочей тепло- 6У Электропечь К насосу - AZ-f BKZ-I Реактор вю-г bkz-z л hz А1-г Т 1 г Р1 л Аг-г Аз-г г 1 рг Т 2 1 РЗ -С Рис. 3.4. Упрощенная схема подсистемы регулирования температуры в рабочей зоне диффузионной электропечи ВОЙ ЗОНЫ составляет 600...800 мм. При этом для обеспечения малого разброса параметров обрабатываемых пластин изменение температуры в пределах рабочей тепловой зоны не должно превышать ±0,5° С для процессов диффузии и ±1...3°С для процессов наращивания легированных слоев фосфоросиликатного стекла при пониженном давлении. На рис. 3.4 приведена упрощенная схема подсистемы регулирования температуры в рабочей зоне электропечи. Сложность реализации этой подсистемы обусловлена многосвязностью и инерционностью объекта управления, особенно при использовании металлических реакторов. В этом случае система управления для обеспечения устойчивости и высокой точности регулирования выполняется двухконтурной. Внутренний контур образуют термоэлектрические преобразователи (ТЭП) ВК1-2...ВКЗ-2, установленные вблизи соответствующих секций нагревателя Н1...НЗ. Температура в каждой секции устанавливается регуляторами Р1...РЗ, для чего к первому входу каждого регулятора через вторичные измерительные преобразователи А1-2...АЗ-2 подключены ТЭП ВК1-2...ВКЗ-2. Для обеспечения одинаковых температурных режимов в разных точках тепловой рабочей зоны при изменении среднего уровня температуры распределение температуры вдоль тепловой зоны должно сохраняться. Для этого вторые входы регуляторов крайних секций подключены к выходу вторичного измерительного преобразователя А2-2 ТЭП централь-130 Рис. 3.5. Распределение температуры нагревателя (1J п реактора (2) вдоль тепловой рабочей зоны  НОЙ секции. В этом случае напряжение с этого преобразователя является заданием для крайних регуляторов. Поэтому при изменении температуры в центральной секции нагревателя регуляторы крайних его секций на столько же изменят температуру в этих секциях, а распределение температуры вдоль рабочей тепловой зоны останется неизменным. Таким образом, внутренний контур обеспечивает управление распределением температуры нагревателя вдоль тепловой рабочей зоны. Вместе с тем, температура внутри реактора отличается от температуры вблизи соответствующих точек нагревателя. Поэтому внутри реактора вводятся дополнительные ТЭП ВК1-1...ВКЗ-1, горячие спак которых располагаются в центре и по краям рабочей тепловой зоны реактора. Сигналы C/j, C/j, С/3 с этих ТЭП через вторичные измерительные преобразователи А1-1...АЗ-1 подаются на входы БУ, где преобразуются в код температуры, сравниваются с заданным значением и формируются уставки О^.-.и^ на внутренний контур регулирования. Тем самым поддерживается требуемое значение температуры в центре и по краям рабочей тепловой зоны. Диапазон изменения уставок С/, С/3 - 0...1 В, а и2 - 0...10 В. Различие в диапазонах изменения уставок обусловлено тем, что уставка U2 задает значение температуры на всех секциях нагревателя, в том числе центральной, а уставки С/, С/3 задают превышение температуры крайних секций нагревателя по отношению к центральной. Это обусловлено тем, что для создания одинаковой температуры во всех точках тепловой рабочей зоны крайние секции нагревателя должны иметь большую температуру, чем центральная секция (для компенсации дополнительного отвода тепла через торцевые поверхности реактора). Соотношения между и^.-.и^ и и^.-.и^ представлены на рис. 3.5, где кривая 7 показывает распределение температуры нагревателя вдоль тепловой зоны (7, 2, 3-точки установки ТЭП ВК1-2...ВКЗ-2), а кривая 2-распределение температуры внутри реактора (1...3-точки установки ТЭП ВК1-1...ВКЗ-1). Закон управления г-й секцией верхнего контура управления показывает зависимость напряжения уставки С/; от ошибки еДу) регулирования в момент времени jAt: U,{j) = KuU;-Kfi,{j) -X аД ,8,(7) -к [e,{j)-г,ц- 1)] , (3.1) где i=l, 2, 3; Ki-коэффициент пропорциональности; Ki-коэффициент интегрирования; А'д,--коэффициент дифференцирования; 1 при \e,{j)\Br О при \e,{j)\>B,- Si = const; At - время между двумя измерениями температуры; Ui - напряжение, полученное на выходе вторичного преобразователя Ai-2 при температуре горячего спая ТЭП, равной заданной Т - 13- Закон управления и формирования сигнала ошибки верхнего контура управления для крайних и центральной секций различен. При условии Kii = Ki2 = 0, .12= 1...1,5 в1 и)=Т,(j) -Г2(j) - (7-13-Г23); (3.2) £2 (7) =72 (7) -723; вз U)=T, (7) - Г2 (7) - (Г33- Г23). (3.3) Как следует из (3.2) и (3.3), заданием для крайних секций является температура в центральной точке рабочей зоны реактора, т. е. повторяется взаимосвязь систем управления крайних и центральной секций, как и в нижнем контуре управления температурой. Закон управления (3.1) имеет ряд особенностей по сравнению с широко распространенным пропорционально-интегрально-дифференциальным (ПИД)-законом. Во-первых, введена составляющая Ui, пропорциональная заданной тепературе Г^з, во-вторых, интегральная составляющая включается только при уменьшении ошибки регулирования до В^ (в этом случае а(=1). Первая особенность обеспечивает установление температуры секций нагревателя практически равной заданной температуре соответствующих точек рабочей тепловой зоны внутри реактора только за счет регуляторов внутреннего контура, в том числе при K i = K i = Ki = 0. Поскольку рабочая тепловая зона внутри реактора отделена от нагревателей только стенкой реактора, значения температуры в соответствующих точках реактора будут близкими к заданной. Так, экспериментально установлено, что в диапазоне температуры 350...500 С для электропечей с металлическим реактором разница составляет 15...40° С, а в диапазоне 700...1100° С и с кварцевым реактором-10...30° С. Это позволяет в более широких пределах изменять постоянные коэффициенты закона управления, получать хорошие динамические характеристики системы. 132 Вторая особенность закона регулирования (3.1) состоит в изменении его структуры (исключении интегральной составляющей), что позволяет выбором параметра S,- и коэффициента интегрирования устранить перерегулирование при малом времени установления температуры. В (3 1) для удобства формирования П-, ПД-законов коэффициент при интегральной составляющей введен в виде сомножителя. При этом постоянная интегрирования закона рассчитывается как T i = At/Ki, аналогично Ti = KiAt. Последние выражения полезны при настройке системы, когда первые приближения T i, Гд,- могут быть определены по характеристикам объекта регулирования. В рассмотренной подсистеме (см. рис. 3.4) в качестве регуляторов Р1...РЗ внутреннего контура используются регуляторы типа ПР.ТРА. Однако это не исключает ее реализацию полностью дискретными аппаратными средствами. При этом закон управления внутренними контурами также выбирается в виде (3.1). 3.4. ПОДСИСТЕМЫ УПРАВЛЕНИЯ ПЛАЗМОХИМИЧЕСКОЙ ОБРАБОТКОЙ Отличительная черта процесса плазмохимической обработки (ПХО) - возможность получения информации о состоянии обрабатываемых полупроводниковых пластин в процессе обработки, что позволяет непосредственно управлять этим процессом, т. е. формировать сигнал окончания обработки. Эту .задачу решает подсистема определения момента окончания процесса ПХО. Причем по мере соверщенствования технологии возрастают требования к точности работы подсистемы определения окончания процесса обработки. Поэтому вопросу построения данной системы в ПХО всегда уделялось большое внимание. В настоящее время применяется несколько методов определения окончания обработки, отличающихся используемыми физическими эффектами: эмиссионная спектрометрия-спектральный метод; лазерная интерферометрия -лазерный метод. Принцип работы спектральных устройств фиксации момента окончания процесса поясняется рис. 3.6, а. Здесь в реакторе / между электродами 2 возбуждается плазменный разряд. При этом в реактор подаются газообразные реагенты 3, а насосом 4 из реактора удаляются продукты реакции. Под воздействием плазмы молекулы реагентов и продуктов реакции возбуждаются и в эмиссионном спектре появляются соответствующие спектральные составляющие. Очевидно, интенсивность излучения этих составляющих будет зависеть от концентрации составляющих, степени ионизации и производительности насоса. Временная зависимость интенсивности излучения отдельных составляющих в процессе обработки показана на рис. 3.6, б. Здесь

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |