|

|

Главная » Микропроцессорное управление 1 2 3 4 5 ... 27 рабочую камеру и после обработки обратно. Еще недавно считалось, что для переноса пластин с одной операции на другую будут использоваться механические конвейеры или воздушная подушка. В настоящее время широко внедряются такие устройства, как транспортные роботы, чистые тоннели. Интерес представляет транспортная система, предложенная фирмой Hewlett - Packard. Для хранения и переноса кассет с пластинами используются небольшие герметизированные пыленепроницаемые контейнеры. Каждый контейнер имеет специально сконструированную дверь . Такая же дверь есть и у загрузочной системы технологического оборудования. При передаче кассет обе двери открываются одновременно, чем устраняется возможность попадания пыли с дверей на пластины. Оборудование оснащено специальным механизмом, который управляет дверями и переносит кассету из транспортного контейнера в устройство загрузки оборудования без загрязнения пластин. Эта система получила название стандартного механического интерфейса . Система достаточно гибкая и позволяет переносить контейнеры с пластинами как с помощью транспортного робота, так и вручную оператором. Значительная доля потерь в производстве возникает из-за ошибок оператора, который может направить пластину на технологическую установку, не настроенную на необходимый режим. Автоматическая транспортировка пластин от одного участка к другому исключает такие ошибки, а управляемые с помощью ЭВМ технологический процесс и технологическое оборудование дают возможность вышестоящей ЭВМ, управляющей движением партий пластин по необходимому технологическому маршруту, идентифицировать пластину или партию пластин и точно определить параметры рабочего процесса на любой установке. Однако создание автоматизированного технологического оборудования и средств транспортирования пластин недостаточно для создания комплексной полностью автоматизированной системы управления производством. Важнейшей составляющей частью такого производства является система сбора и обработки информации, включающая аппаратные и программные средства, объединенные сетью связи в единую систему управления. Основными принципами построения такой системы являются: безлюдная технология при трехсменной работе; групповая технологическая обработка; программируемый автоматизированный переход с изделия на изделие; замкнутый цикл обработки. Примером частичной реализации такого подхода является система QTAT-Qvick, Torn Around Time (малой длительности цикла) фирмы IBM (США). Основное назначение системы - сократить время разработки и выпуска новых ИМС частного применения. В системе применяется индивидуальный метод обработки пластин - получение разводки на пластинах с транзисторными структурами. 14 в состав линии QTAT входят восемь гибких производственных систем, выполняющих электронно-лучевую литографию, т. е. нанесение электронного резиста, экспонирование, травление и, наконец, снятие резиста. Нанесение диэлектрических и металлических слоев производится вакуумно-плазменными методами, а для травления используются химические методы и методы ионного травления. Одна ГПС содержит три установки электронно-лучевого экспонирования. Обработка пластин в пределах ГПС-индивидуальная, транспортирование их производится на воздушной подушке, адреса передачи устанавливаются ЭВМ. Каждая пластина имеет номер, нанесенный лазерным лучом. Номер считывается автоматически при поступлении пластины на обработку. Транспортная система, с помощью которой передаются пластины между ГПС, имеет накопители длительного хранения. Они обеспечивают бесперебойную работу линии при отказах отдельных единиц оборудования. Хранение пластин производится в герметизированных кассетах по 25 шт. в защитной среде. Управление производством осуществляется сетью ЭВМ, организованных в виде иерархической системы. На верхнем уровне системы используется ЭВМ IBM S = 370, на остальных - IBM S = 7, модель 3270. Установки, применяемые в ГПС, оснащены микропроцессорными системами. Обмен информацией с операторами, технологами осуществляется с помощью терминальных устройств. Терминалы позволяют с любого места получать доступ к необходимой информации независимо от того, в памяти какой из машин она хранится. Применение этой системы позволило сократить цикл изготовления схемы по заказу с 30...40 до 10 дней. Хотя внедрение ГПС в производство ИМС начато не так давно, полученные результаты говорят о высокой их эффективности. 1.3. ОБОРУДОВАНИЕ ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ В формировании элементов ИМС большую роль играют свойства поверхности полупроводникового материала и слоев, наносимых на пластину в различных технологических целях. Обработка поверхности может быть направлена на придание всей поверхности необходимых свойств или изменение свойств в локальной области. Основными операциями, проводимыми на поверхности, являются: химическое полирование - удаление на всей пластине слоя с нарушенной кристаллической решеткой; травление-селективное удаление материала слоя или пластины; очистка-удаление с поверхности материалов после выполнения ими технологических функций и различных загрязнений. Операции очистки и травления производятся многократно, а технологические процессы отличаются применяемыми веществами и режимами, выбираемыми в зависимости от свойств подложек и удаляемого материала. Так, при травлении существенно отличаются методы, применяемые при обработке поверхности диоксида кремния, металлов и диэлектриков. Загрязнения, появляющиеся на поверхности пластин, принято делить на две группы: внешние, определяемые качеством окружающей среды (влажностью воздуха в помещении, запыленностью, наличием паров агрессивных веществ и др.); внутренние, возникающие как побочные эффекты при выполнении технологических операций. Борьба с этим видом загрязнений особенно сложна. Для обработки поверхности применяются два метода: химический- жидкостной и вакуумно-плазменный - сухой . Технология химического метода обработки включает в себя: удаление органических соединений, химически не связанных с пластиной, с помощью специальных растворителей (толуола, изопропилового спирта, аммиака и т. п.); удаление загрязнений, химически связанных с пластиной, оксидов и других соединений с помощью кислот (плавиковой, соляной или сложными смесями); механическое удаление частиц с поверхности пластины, как правило, гидромеханическим способом, совмещающим механическое и химическое воздействия, промывку пластин в деионизован-ной воде, сушку пластин после промывки. Разнообразие реактивов и режимов обработки, требования высокой чистоты применяемых веществ потребовали разработки оборудования, в котором для каждой операции создается свой рабочий объем - ванна. Материал ванны и активация процесса в ней могут быть различными. Общими недостатками химического метода обработки являются: неуниверсальность, приводящая к необходимости использования различных сред для обработки, что требует выбора специальных конструкционных материалов и способов нейтрализации продуктов реакции; возникновение вредных для изделия реакций на поверхности кремния; внесение загрязнений. Кроме того, химическое травление, как правило, изотропно, т. е. при формировании локальных областей удаление пленки проходит с одинаковой скоростью вдоль пленки и по толщине. Это приводит к существенному ограничению линейных размеров элемент;ов ИМС (предельное разрешение около 1 мкм). Вакуумно-плазменные методы обработки позволяют избежать некоторых указанных недостатков и обладают большим разрешением. Сухие методы более универсальны и обеспечивают: 16 низкий уровень загрязнения поверхности; хорошую воспроизводимость скорости травления материалов от цикла к циклу; высокую равномерность травления поверхности; малый уровень загрязнения окружающей среды; безопасность работы персонала. Физико-химический механизм вакуумно-плазменной технологии позволяет выделить следующие типы процессов обработки поверхности. Ионное травление (ИТ), при котором поверхностные слои материала удаляются в результате физического распыления. Процесс не сопровождаегся химическими реакциями. Если обрабатываемый материал помещен на электродах или держателях, соприкасающихся с плазмой разряда, то травление называют ионно-плазменным, если же материал отделен от области плазмы - ионно-лучевым. Плазмохимическое травление (ПХТ) происходит при взаимодействии между поверхностью и химически активными частицами, к которым относятся свободные атомы и радикалы. Если при этом материал находится в области плазмы разряда, то травление называют плазменным, если область реакции отделена от плазмы, то травление-радикальное. Ионно-химическое (ИХТ), или реактивное ионное травление, характеризуется совместным действием физического распыления и химических реакций. Аналогично предыдущему при материале, находящемся в области плазмы, процесс называют реактивным Таблица 1.1. Показатели процесса травления

Примечание: Л„, luHpinia линии; 5 толндина плсики фоторезиста Таблица 1.2. Оборудование химической обработки Лада-1 Электроника

Примечания: 1. Давление воды и воздуха в магистрали 0.4...0.6 мПа. 2. Давление азота 0,2...0,25 мПа, точка росы-60 С. 3. Давление остаточных газов в вакуумной системе установки О4ЧШ-75-001 0,27-10 Па. 4- Установка О4ЧШ-75/4-001 имеет четыре независимых трека. ионно-плазменным, альтернативным процессом является реактивный ионно-лучевой. Сравнительные характеристики химического жидкостного травления (ЖХТ) и вакуумно-плазменных методов приведены в табл. 1.1. Оборудование вакуумно-плазменной обработки более сложно,

чем химической, но оно перспективно с точки зрения автоматизации и полнее соответствует требованиям ГПС. Рассмотрим типичное оборудование, используемое при этих методах. Оборудование для химической обработки. В производстве массовых ИМС широко применяется комплекс оборудования

о

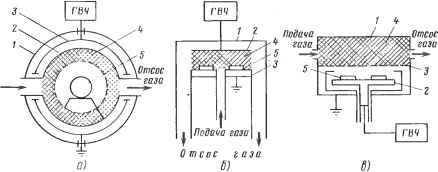

Рис. 1.4. Линии химической обработки комплекса Лада-1 Электроника ; а - отмывки; 6-травления окргслов и металлов; б- обработки в органических растворителях; г - удаления фоторезиста Лада-1 Электроника . Состав комплекса и характеристики отдельных установок приведены в табл. 1.2. Комплекс оборудования позволяет выполнять следующие операции: очистку пластин перед диффузией, окислением, нанесением пленок; травление слоев-диоксида и нитрида кремния, фосфоро- и боросиликатных стекол; удаление фоторезистов с окисных и металлических поверхностей. Для выполнения операции из установок комплектуются линии различного назначения (рис. 1.4). В состав комплекта входят: 7-установка химической обработки типа 084ХН-100-001; 2-система очистки воды типа 114ВФ 05-1; 3 - установка отмывки и сушки 084ВС-0/1500-004; 4-установка химической обработки 084ХН-100-005; 5-автомат гидромеханической отмывки 04ЧШ-75/4-00; б-установка контроля 09ВК-500-002; 7-установка для обработки в органических растворителях 084ХО-100-003; □ г  Рис. 1.5. Схема установки гидромеханической отмывки 8-установка химической обработки 084ХН-100-002. Различные типы установок химической обработки предназначены для работы с разными веществами. Они используются на различных стадиях технологического процесса. Так, в установках 084ХН-100-001 для травления боро- и фосфоросиликатного стекол применяется плавиковая кислота. Установка 084ХН-100-005 рассчитана на применение плавиковой кислоты, фтористого аммония и других агрессивных сред. Типовой модуль, представляющий основу установки химической обработки, содержит фторопластовую ванну, в которой гфоизводится обработка. Для интенсификации процесса реактивы подогреваются нагревателем. В рабочем пространстве организуется ламинарный поток обеспыленного воздуха, который очищается фильтром и удаляется системой вытяжки. В одном модуле могут размещаться до трех ванн с реактивами и трех ванн для отмывки в деионизованной воде, из которых одна-каскадная. Различие в установках связано с применяемыми реактивами и способами активации процесса. Кроме подогрева могут применяться разные способы перемешивания или воздействие ультразвуком. Пластины при обработке помещаются в специальные кассеты: фторопластовые для химической обработки и металлические из сплавов алюминия для гидромеханической отмывки. Наличие кассет позволяет реализовать принцип работы из кассеты в кассету , при котором оператор не соприкасается с пластинами. Транспортировка кассет из ванны в ванну производится специальными механизмами, управляемыми от программного устройства, которое может быть связано с ЭВМ. Принцип работы установки гидромеханической отмывки (рис. 1.5) предусматривает начало работы после того, как пластина подана на стол центрифуги 1 и закреплена там вакуумным присосом. Частота вращения центрифуги регулируется в пределах 200... 1400 мин . Механические загрязнения удаляются с помощью щетки 2, под которую из питателя 3 подается моющий раствор. Сушка пластины проводится на центрифуге при максимальной частоте вращения и поднятой щетке 2. ПоВача газа  Рис. 1.6. Схемы реакторов вакуумно-плазменного травления: я--цилиндрический для плазмохимического радика-1Ыюго гравлепия; 6 iuiaiiapHbifr для иоппо-химического плазменного травления; в HjianapHbin для иопно-хим11ческого реактивного лучевого травления Подача пластин производится механизмом, состоящим из слипов 4 и транспортера 5, совершающего возвратно-поступательное движение. Пластины 7 помещены в транспортные кассеты 6. Рабочий цикл установки автоматизирован с помощью специального программатора, который позволяет устанавливать время выполнения операций с дискретностью 1 с в диапазоне 0...99 с. Кроме того, он управляет сменой моющих веществ, частотой вращения центрифуги, транспортированием пластин. Типичным для установок химической обработки является наличие в их составе: ванн для процессов обработки и отмывки пластин в деионизо-ванной воде; механизмов подачи и удаления реактивов из рабочего объема; механизмов перегрузки и транспортирования пластин; средств для активации процессов; устройств для сушки пластин после отмывки. Условия нормальной эксплуатации химического оборудования должны предусматривать: мероприятия и технические средства, защипхающие оператора от воздействия испарений агрессивных сред: систему нейтрализации продуктов реакции; систему для подготовки реагентов; защиту очищенных пластин от попадания пыли и других загрязнений. Оборудование вакуумно-плазменной обработки. Конструкция оборудования для вакуумно-плазменного травления определяется назначением процесса и свойствами материала, подлежащего обработке Например, при травлении важным показателем является анизотропность, оцениваемая отношением толщины удаляемого слоя к величине бокового подтравливаиия, что определяет 22 Таблица 1.3. Характеристика режимов вакуумно-плазменного травления

Диодное Многоэлектродное искажения ширины линий. При очистке главное внимание уделяется селективности, т. е. способности удалить материал, например фоторезист или окисел, не затрагивая основной материал. Сопогтавлсние разных методов травления приведено в табл. 1.3. Основным элементом, определяющим особенности построения установки, является рабочая камера, или реактор (рис. 1.6). Цилиндрический реактор (рис. 1.6, а) состоит из камеры 1, в которой размещены полукольца электродов, катода 2, подсоединенного к генератору высокой частоты (ГВЧ), и анода 3, имеющего потенциал земли. Плазма с химически активными частицами (радикалами) образуется в кольцевой зоне, ограниченной электродами и сеткой-перфорированным цилиндром 4 (заштрихованная область). Пластины 5 помещаются в кассете в центральной части реактора. Рабочий газ подается в зону плазмы, а продукты реакции удаляются с помощью вакуумной системы. Процесс очистки (травления) в реакторе обеспечивается за счет химических реакций и определяется свойствами соединений, которые необходимо удалить с поверхности пластин, и видом радикалов. Такие реакторы относятся к объемному типу. Недостатками их являются неодинаковые условия, в которых находятся пластины (взаимное экранирование пластин), и требование достаточно большой продолжительности времени жизни радикалов. Они должны достигнуть поверхности пластин прежде, чем вступят в реакцию. Планарные реакторы (рис. 1.6, б, в) обеспечивают более равно-

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||