|

|

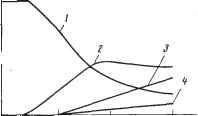

Главная » Микропроцессорное управление 1 2 3 4 5 6 ... 27 мерную обработку поверхности. При ионно-химическом травлении возможно травление в плазме, когда кроме химического воздействия в зависимости от разности потенциалов между катодом 2 и анодом 3 осуществляется и физическое распыление. Обозначения 7, 4, 5 на рис. 1.6, б, е те же, что и на рис. 1.6, д. Лучевое ионно-химическое травление (рис. 1.6, в) рекомендуется применять в тех случаях, когда нужно свести к минимуму боковое подтравливание. Улучшение этого показателя достигается регулированием угла падения ионов на поверхность подложки. Равномерность обработки всех подложек достигается вращением столика с подложками. Примером установки для плазмохимической обработки служит 08ПХО-100/10-006, предназначенная для травления диоксида и нитрида кремния, а также слоев алюминия на чистом кремнии и оксида. В состав установки входят: агрегат плазмохимической обработки, блок подготовки технологических газов, блок подготовки воздуха, вакуумная система из двух механических насосов и азотной ловушки, шкаф управления, содержащий источники питания и устройства локального управления, пост управления типа ПУ-25 (Орион-2), содержащий микроЭВМ Электроника , дисплей и устройства связи с объектом. Установка имеет планарный реактор с откачкой через центр электрода. Расстояние между электродами может регулироваться при отработке технологического процесса в пределах 15...40 мм. Технические характеристики установки Одновременная загрузка, пластин ......10 (диаметром 100 мм) Непрерывная работа, ч ......... 16 Рабочее давление. Па .......... 10 Минима,г[ьное давление. Па . 6,7-10 Время откачки до минимального давления, мин 3 Температура термостата, С Температура испарителя, С Стабильность температуры. % Потребляемая мощность, кв-А Мощность ГВЧ, кВт . 50... 100 . 40 + 5 . 16 . 0,5...3 Характеристики газовой системы Газ Расход м^/с Технологические Избыточное давление, 10= Па 1,5-10-= 0,5...5 1-10~= 1,510-= 0,5...1 4...6 Рис. 1.7. Тенденции распространения методов литографии: / котактпая фотопечать: 2 проекционная фотопечать; 3 генерирование изображения в ультрафиолеювой облас1и излучения: 4 электронно-лучевое генерирование изображений Доля MemoЫ литографии 0,5 -  та 19SD то гоп годы Для эксплуатации установки необходимо подключение ее к системам вентиляции и канализации. Расход воды на охлаждение составляет Ю м^/с при температуре 20С и давлении в магистрали (2...4)-10 Па. Управление установкой имеет иерархическую структуру: нижний уровень-локальные системы стабилизации; верхний уровень- управление режимами запуска и остановки; выполнение Таблица 1.4. Характеристики различных способов экспонирования

Рис. 1.8. Технологический процесс фотолитографии: / очистка илаоипы; 2 нанесение фоторезиста; Z сушка; 4 -.совментение и экспонирование; 5- проявление; 6 сушка и задубливание; 7 травление; Ь подача фоторезиста; 9 комплек! фотошаблонов; Ю- подача проявителя; подача -фавителя; /2 удаление фоторезиста программы обработки микропроцессорной системы управления. Микропроцессорная система содержит программы диагностики исправности оборудования и самодиагностики. 1.4. ЛИТОГРАФИЧЕСКОЕ ОБОРУДОВАНИЕ Важное место в планарной технологии занимают операции литографии, предназначенные для получения топологии ИМС, т. е. изображений элементов, их размещения и изготовления электрических соединений между элементами на заключительной стадии. Формирование топологии осуществляется либо с помощью масок, либо непосредственно лучом на поверхности защитной пленки - резиста. Главная роль в процессах литографии принадлежит операции экспонирования, поскольку именно она создает рисунок на пленке резиста, который затем химическими или вакуум-но-плазменными методами переносится на пластину. Характеристики различных способов экспонирования приведены в табл. 1.4. Выбор способа экспонирования определяется разрешающей способностью и экономическими показателями-производительностью и стоимостью технологического оборудования. Сравнительный анализ методов (рис. 1.7) показывает, что в ближайшие годы наибольшее распространение еще будут иметь методы фотопечати и фотолитографии. Причем преимущество будет принадлежать проекционной печати. Структура процессов различных методов литографии сходна, поэтому остановимся подробнее на особенностях технологии фотолитографии. Фотолитография. Процесс фотолитографии (рис. 1.8) включает стадии: формирование пленки фоторезиста (операции I-i); получение изображения на фоторезисте (операции 4-6)\ перенос изображения на оксид или металл (операция 7). Операции 8-12 обеспечивают выполнение технологического процесса на соответствующих стадиях. Для операций очистки поверхности (операция 7) и травления (операция 7) используются как химические, так и вакуумно-плаз-менные методы, рассмотренные ранее. К оборудованию для нанесения пленки фоторезиста (операция 2) предъявляются следующие требования: нанесенная пленка не должна иметь дефектов (проколов, вкраплений, разрывов и т. п.); толщина пленки должна быть воспроизводимой от процесса к процессу и равномерной по площади пластины; пленка должна иметь хорошую адгезию к поверхности пластины. Для нанесения пленки фоторезистов используются центрифугирование, распыление, окунание, накатка. Наибольшее распространение в настоящее время получило оборудование для центрифугирования. В нем пленка формируется под действием центробежных сил, растягивающих каплю фоторезиста на поверхности быстро-вращающейся пластины. Неравномерность толщины пленки при этом не превышает +10%. В состав установок обычно входят: центрифуга, на которой могут размещаться одновременно от одной до десяти пластин; механизм крепления пластин (обычно вакуумный присос); форсунка для дозированной подачи фоторезиста; устройства для загрузки и выгрузки пластин. OonyeHJie качественной пленки возможно только в условиях высокой очистки среды (нулевой или первый класс электронной гигиены). Допускается не более 1...4 пылинок диаметром 0,5 мкм и более в литре воздуха. Нанесение производится в неактиничном свете, длина волны которого зависит от типа фоторезиста. Процесс сушки (операция 3) определяет такие важные показатели пленки, как адгезия, наличие внутренних напряжений, которые могут приводить к появлению трещин, и стойкость к кислотам. В оборудовании для сушки используются методы нагрева в ИК- и СВЧ-диапазонах. Нагрев производится в печи в среде инертного газа (обычно осушенного азота). Температура в рабочей камере стабилизируется с погрешностью +5° С. Большое внимание при конструировании печей и выборе режима сушки уделяется скорости испарения растворителя из пленки и удалению паров из рабочего пространства. Это объясняется тем, что в процессе сушки могут образовываться проколы при прохождении пузырьков газа через пленку. Для уменьшения разрывов и проколов сушка проводится в две стадии: сначала при комнатной температуре, а затем при нагреве до 100... 140 С. Повышение качества пленки достигается применением термокомпрессионной сушки, которая осуществляется при давлении (5...7)-10 Па. В этом случае сушка проводится в одну стадию при температуре 200° С; полученная пленка хорошо обрабатывается в холодных растворителях. В состав установок для сушки входят: рабочая камера с источниками ИК- или СВЧ-нагрева, стол для размещения пластин, источники питания нагревателя, газовая система. Установки для сушки должны помещаться в вытяжные шкафы, поскольку при сушке испаряются вредные вещества. Формирование топологии на фоторезистивной пленке осуществляется путем облучения через маску-фотошаблон (операция 4). Для последовательно получаемых изображений (см. рис. 1.2, 1.3) используются разные шаблоны, которые изготавливаются в виде комплекта. Изображения должны быть совмещены друг с другом с высокой точностью. В производстве используются установки для контактной и проекционной печати. В состав установок обычно входят: устройства совмещения автоматические или ручные, механизм фиксации пластины и фотошаблона, оптическая система, координатный стол, осветитель, устройства загрузки и выгрузки пластин. Установки совмещения и экспонирования эксплуатируются в помещениях нулевого или первого класса электронной гигиены. Примером современных отечественных установок совмещения и экспонирования служит ЭМ-5006. Она содержит: устройство совмещения, транспортирования и предварительной ориентации пластины, которое обеспечивает автоматическое совмещение пластины и фотошаблона и образование рабочего зазора необходимой величины; устройство экспонирования и контроля совмещения, использующее в алгоритме функционирования реперы, нанесенные на пластине; блок управления, который содержит источники электропитания устройств и механизмов, обеспечивающих работу в автоматическом и ручном режимах. Технические данные установки Диаметр пластин, мм...... .. 76, 100, 125, 150 Минимальные линейные размеры элементов изображения, мкм при контактном экспонировании ........2 при экспонировании с зазором ........4 Погрешность совмещения, мкм .........+0,5 Производительность при времени экспонирования 5 с без учета времени совмещения, пл./ч......200 Размеры фотошаблонов, мм . . ,.......102 х 102; 127 х 127 153 X 153; 178x178 Источник облучения .............ртутная лампа высокого давления Неравномерность освещения рабочего поля, % 0 120 мм ................6 0 140...160ММ . . . ... 8 Светочувствительный диапазон фоторезистов, нм . 300...450 Напряжение питания при частоте 50 Гц, В . . 220/380 Потребляемая мощность, кВ-А .........1 Габаритные размеры, мм .........1190 х 1020 х Х1580 Масса, кг .............. 400 Задача проявления (операция 5) - сформировать на пленке фоторезиста защитную маску с нужной топологией. Рисунок получают обработкой облученных зон реактивами. При использовании позитивных фоторезистов пленка после химической обработки разрушается, а у негативных фоторезистов - полимери-зуется. При проявлении пластина последовательно обрабатывается несколькими реактивами, выявляющими рисунок, фиксирующими свойства материала и растворяющими необлученную область (негативный процесс) или области, подвергнутые облучению (позитивный процесс). Операция заканчивается промывкой. В установках для проявления проявитель на пластину подается методами полива, распыления, окунания. Повышение требований к качеству процессов фотолитографии, увеличение объемов выпуска ИМС, а также необходимость исключения человека из непосредственного участия в технологическом процессе привели к созданию автоматических и автоматизированных линий фотолитографии. Общими принципами построения таких линий являются: индивидуальная обработка пластин методом из кассеты в кассету , исключающая участие оператора в перегрузке пластин; автоматическая транспортировка пластин либо на воздушной подушке, либо с помощью транспортера в специальных спутниках; автоматическая установка пластин в рабочую позицию и обратная передача на транспортер; управление операциями с помощью микропроцессорных систем, связанных с ЭВМ более высокого уровня, откуда поступают программы обработки пластин. Транспортная система таких линий представляет закрытый канал, защищенный от проникновения пыли, актиничного освещения. Движущиеся механизмы транспортной системы не должны при трении частей создавать пыль и электростатические заряды. Примерами автоматизированных линий являются Glass-1000 фирмы Macronetics и отечественная Лада-1 Электроника . Электронно-лучевая литография. Применение электронно-лучевой литографии (ЭЛЛ) позволяет повысить степень интеграции за счет более высокой разрешающей способности и улучшить экономические показатели благодаря повышению выхода годных и сокращению затрат на изготовление шаблонов. В производстве изделий микроэлектроники ЭЛЛ используется для получения фотошаблонов, СВЧ- и ПЗС-приборов (приборы с зарядовой смесью), приборов на поверхностно-акустических вол- Вспомоготелбл ные системы Злептроино-оптияеская с ист ЕМ а. Мини-ЭВМ Рис. 1.9. Схема установки EBES нах (ПАВ) и запоминающих устройств на цилиндрических магнитных доменах. Технология ЭЛЛ сводится к созданию маскирующего рельефа на подложке и экспонированию электронным лучом, при этом применяются как негативные, так и позитивные (электронные) резисты. Удаление резиста после облучения производится, как правило, вакуумно-плазменным методом. Для формирования рисунка применяются следующие методы (см. табл. 1.4): векторное сканирование, при котором остросфокусированный луч перемещается только по формируемым топологическим фигурам; растровое сканирование, при котором луч проходит всю площадь пластины, включаясь только на тех участках, которые должны быть экспонированы; экспонирование изменяющейся формой луча, которое предусматривает одновременное облучение определенного кадра (элемента топологии). Последний метод обладает наибольшей производительностью, но разработка оборудования для его реализации сопряжена со значительными трудностями при создании электронно-оптической системы. Примером установки с векторным сканированием, используемой для получения ИМС и фотошаблонов, служит EBES. Она позволяет получать элементы размером 1...5 мкм на пластинах диаметром 75 мм. Схема установки (рис. 1.9) включает в себя электронно-оптическую систему, состоящую из электронной пушки 7, устройства бланкирования (отключения) луча 2, систем фокусировки 3 и отклонения 4, рабочего стола 5 с датчиком положения 6. В состав вспомогательных систем уста-30 новки входят: источник питания 7 для подачи ускоряющего напряжения, вакуумные системы для откачки электронной пущки 8, фокусирующая система 9, рабочая камера и щлюз загрузочный 77. Загрузка и выгрузка пластин выполняется автоматически устройством 10. Система управления установки содержит подсистемы: бланкирования луча 72, данные о моментах отключения хранятся в запоминающем устройстве (ЗУ) 18 и обновляются по мере необходимости; отклонения луча по двум координатам с помощью усилителя 75, генератора развертки 14; управления движением стола, в- котором принимают участие устройство управления приводом 16, интерференционный датчик положения стола 17, устройство сравнения 19. Информация о необходимых операциях формируется в виде отдельных кадров, которые хранятся в устройстве 20. Согласованное действие системы управления обеспечивается устройством синхронизации и сканирования 13, работа последнего инициируется мини-ЭВМ. Мини-ЭВМ 22 и интерфейс 27 обеспечивают формирование программ обработки, контроль и диагностику всей системы. Изображение на пластине формируется в виде отдельных кадров. Эти кадры представлены в ЭВМ в виде массива и отображают полосу шириной 256 мкм. Расстояние между центрами отдельных элементов в этой полосе составляет 0,5 мкм. Объем ЗУ (18) позволяет хранить данные об .одной полосе. Ориентация пластины при обработке и проверка взаимного расположения полос проводятся по рельефам, размещенным на пластине. Погрешность совмещения при этом достигает 0,2 мкм. Рабочая частота устройств сканирования 20 МГц и скорость стола 20 мм/с позволяют экспонировать со скоростью до 200 мм/мин. Экспонирование проходит при одновременном движении стола и луча. В электронно-лучевой пушке используется вольфрамовый катод с ториевым покрытием, имеющий большой срок службы. Ускоряющее напряжение при обработке пластин 20 к В, ток луча 40 нА. Фокусирующая система обеспечивает получение пятна с диаметром 0,5 мкм. Отклоняющая система снабжена магнитными линзами, которые обеспечивают прямой (рабочий) ход за 30 мкс, обратный - за 4 мкс. Рабочий ход позволяет получить 512 элементов разложения рисунка. Координатный стол движется на воздушной подушке, что обеспечивает минимальную вибрацию и высокую точность его перемещения: амплитуда отклонения в плоскости не превышает + 2 мкм. Загрузочный шлюз отделен от рабочей камеры вакуумной заслонкой, управляемой автоматически. Вакуумные системы установки поддерживают давление в камере с пластинами 10 Па, в фокусирующей системе-10 Па и в электронно-лучевой пущке -10 Па. Для получения высокого давления используется диффузионный насос с азотной ловушкой, а в фокусирующей системе и электронно-лучевой пушке, кроме того, ионные насосы. Производительность установки зависит от сложности топологии. Число дефектов составляет 0,2 см , что на порядок выше, чем при фотопечати. 1.5. ФИЗИКО-ТЕРМИЧЕСКОЕ ОБОРУДОВАНИЕ Базу и эмиттер транзистора, а также диффузионные сопротивления получают путем дозированного введения примесей в кремний. Операции литографии определяют размеры и конфигурацию областей - окон на поверхности маскирую1цего слоя окиси кремния, а формирование объема с необходимым типом проводимости осуществляется с помощью термической диффузии или ионной имплантации. Эти операции должны обеспечивать строгое соблюдение количества и распределения примесей в материале подложки (пластины). Последнее требование обычно связано с глубиной залегания примесей и областью распространения примесей за пределы окна. Поскольку объективный контроль процесса внедрения примеси невозможен, особое внимание при разработке оборудования и систем управления уделяется обеспечению оптимальных технологических режимов. Выборочный контроль результатов процесса позволяет определять его эффективность путем оценки выхода годных на операции. Термическая диффузия. Существуют многочисленные методы термической диффузии, из которых наиболее распрострахгенными являются метод запаянной ампулы , диффузия в вакууме, метод открытой трубы . Общими для всех методов являются: создание источника примеси на полупроводнике или вблизи его поверхности; нагрев полупроводника до температур, обеспечивающих приемлемую для производства скорость диффузии; прекращение процесса, когда по расчетам границы легированной области соответствуют заданным. При изготовлении биполярных и МДП-схем наибольшее распространение получил в настоящее время метод открытой трубы . Диффузия при этом выполняется в две стадии. На первой - загонке -диффузант переносится инертным газом к пластинам и насыщает через открытые окна поверхностный слой. Концентрация примесей обычно определяется предельной раство- 1 J п п п п г- Б г- Б k - Рис. I.iO. Схема диффузионной системы римостью примеси (бора или фосфора) в кремнии. Вторая стадия- разгонка - проводится с целью получения заданного профиля залегания примеси в полупроводнике. На этой стадии под действием температуры диффузия происходит в глубь материала. Для выравнивания концентрации наружный слой обедняют путем выращивания на поверхности оксида, в который переходит часть примеси. Дая вт.тполнекия диффузии применяются диффузионные системы (рис. 1.10), в состав которых входят: печь резистивного нагрева, система подачи газов, система управления тепловым режимом, система загрузки и выгрузки, устройства.пылезащиты и вытяжки. Диффузионная печь представляет собой цилиндрическую камеру 1, футерованную огнеупорным материалом, в которой размещен кварцевый реактор 2. Вокруг реактора располагаются три секции нагревателя 3. Питание их независимо, а нагрев обеспечивается усилителями мощности 4. В реактор помещают лодочку с пластинами 5. Стабилизация температурного режима печи обеспечивается прецизионными регуляторами 6. Измерение температуры производится высококачественными термопарами. Регулирование в торцевых зонах проводится с целью выравнивания температуры по длине печи, для чего термопары торцевых зон включаются по дифференциальной схеме с термопарами, размещенными в средней зоне. Лодочка с пластинами помещается в печь устройством загрузки 7, которое обеспечивает перемещение ее по программе и возвратно-поступательное движение во время процесса. Последнее предотвращает спекание лодочки с кварцевым реактором. В газовую систему входят независимые каналы подачи кислорода S, диффузанта 9 и нейтрального газа 10. Для защиты пластин перед загрузкой в печь имеется система пылезащиты 11, а для эвакуации продуктов реакций - вытяжка 12. Для управления

|

Как выбрать диван  История мебели  Стили кухонной мебели  Публикации  Инверторы  Приемники |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||